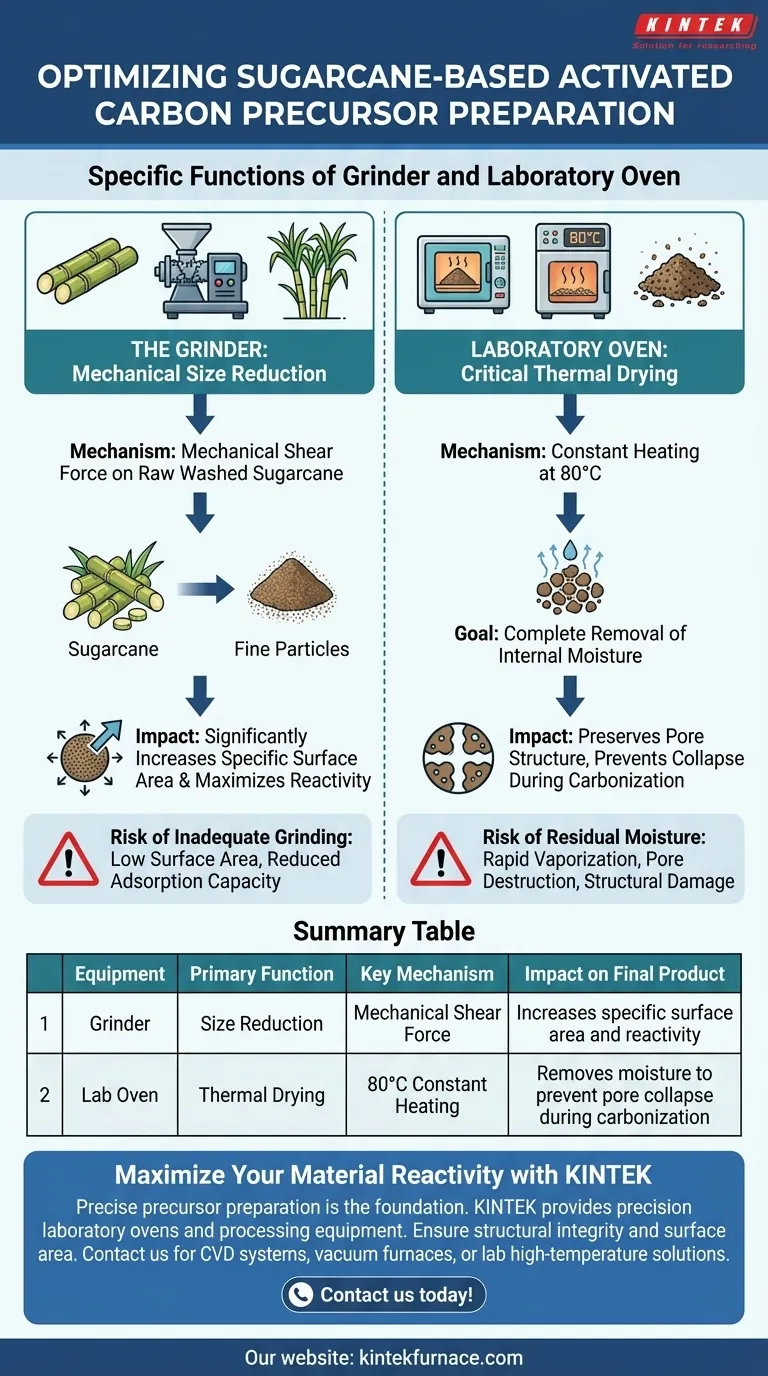

Les fonctions spécifiques du broyeur et de l'étuve de laboratoire sont la réduction mécanique de la taille et l'élimination critique de l'humidité. pendant la phase précurseur. Le broyeur utilise une force de cisaillement mécanique pour transformer la canne à sucre lavée en particules fines, augmentant directement la surface spécifique disponible pour les réactions futures. L'étuve de laboratoire fonctionne à 80°C pour éliminer l'humidité interne, une étape vitale qui stabilise la structure de la biomasse contre les dommages lors des traitements ultérieurs à haute température.

Le succès de la production de charbon actif repose sur le conditionnement adéquat de la biomasse brute. Le broyeur maximise la réactivité du matériau en augmentant la surface, tandis que l'étuve empêche l'effondrement catastrophique des structures poreuses en éliminant l'eau avant la carbonisation.

Le rôle de la réduction mécanique de la taille

Mécanisme d'action

Le broyeur sert d'outil principal pour le conditionnement physique. Il applique une force de cisaillement mécanique à la canne à sucre brute et lavée.

Cette action mécanique décompose la biomasse fibreuse en particules fines.

Impact sur la surface spécifique

La création de particules fines n'est pas seulement une question de manipulation ; c'est une nécessité chimique. En réduisant la taille des particules, le broyeur augmente considérablement la surface spécifique du matériau.

Cette surface accrue expose davantage la biomasse, la rendant très réceptive aux réactions ultérieures dans le processus d'activation.

La criticité du séchage thermique

Stratégie d'élimination de l'humidité

Après le processus de broyage, l'étuve de laboratoire est utilisée pour sécher le matériau à une température contrôlée de 80°C.

L'objectif spécifique de cette phase est l'élimination complète de l'humidité interne piégée dans la matrice de la biomasse.

Préservation de la structure poreuse

Cette étape de séchage est une mesure préventive contre les dommages structurels. Si l'humidité reste dans le précurseur, les températures élevées utilisées lors de l'étape de carbonisation ultérieure provoqueraient une vaporisation rapide de l'eau.

La vaporisation rapide crée une pression interne qui peut entraîner l'effondrement de la structure poreuse du matériau. En pré-séchant le matériau, l'étuve garantit que l'architecture interne reste intacte pour l'activation.

Risques d'un traitement inapproprié

Le coût d'un broyage inadéquat

Si le broyeur ne parvient pas à produire des particules suffisamment fines, la surface spécifique restera faible.

Cela limite l'efficacité des réactions ultérieures, résultant potentiellement en un charbon actif avec une capacité d'adsorption plus faible.

Le danger de l'humidité résiduelle

Sauter l'étape de séchage ou ne pas maintenir 80°C peut compromettre la qualité du produit final.

Entrer dans la carbonisation avec de la biomasse humide déclenche une vaporisation rapide (génération de vapeur), qui détruit mécaniquement les pores nécessaires au fonctionnement du charbon actif.

Optimisation de la phase précurseur

Pour garantir la production de charbon actif de haute qualité à base de canne à sucre, privilégiez les points de contrôle suivants :

- Si votre objectif principal est de maximiser la réactivité : Assurez-vous que le broyeur applique une force de cisaillement suffisante pour produire des particules fines et cohérentes avec une surface élevée.

- Si votre objectif principal est l'intégrité structurelle : Maintenez strictement l'étuve de laboratoire à 80°C jusqu'à ce que toute l'humidité interne soit éliminée pour éviter l'effondrement des pores pendant la carbonisation.

Une préparation adéquate du précurseur transforme les déchets bruts en une base stable et hautement réactive pour les matériaux carbonés avancés.

Tableau récapitulatif :

| Équipement | Fonction principale | Mécanisme clé | Impact sur le produit final |

|---|---|---|---|

| Broyeur | Réduction de la taille | Force de cisaillement mécanique | Augmente la surface spécifique et la réactivité |

| Étuve de laboratoire | Séchage thermique | Chauffage constant à 80°C | Élimine l'humidité pour éviter l'effondrement des pores pendant la carbonisation |

Maximisez la réactivité de votre matériau avec KINTEK

La préparation précise des précurseurs est le fondement d'un charbon actif haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les étuves de laboratoire de précision et les équipements de traitement nécessaires pour garantir que votre biomasse conserve son intégrité structurelle et sa surface spécifique.

Que vous ayez besoin de systèmes CVD spécialisés, de fours à vide ou de solutions personnalisées pour les hautes températures de laboratoire, notre équipe est prête à soutenir vos objectifs uniques de recherche et de production.

Prêt à optimiser votre processus de carbonisation ? Contactez-nous dès aujourd'hui pour trouver l'équipement parfait pour votre laboratoire !

Guide Visuel

Références

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelle est la fonction des nacelles en céramique à haute teneur en alumine ? Assurer la pureté dans la synthèse du catalyseur I-NC

- Quelle est la fonction principale d'un four de séchage sous vide industriel dans la préparation de catalyseurs Si-RuO2 ? Assurer l'uniformité.

- Quelle est la fonction d'un autoclave en acier inoxydable revêtu de téflon dans la synthèse hydrothermale de précurseurs de Bi2O3 ?

- Quel rôle joue une étuve de séchage de précision dans le prétraitement des poudres d'oxyde de Bi-Fe ? Protégez votre morphologie nanométrique

- Quel rôle jouent les creusets en graphite de haute pureté dans le frittage du carbure de bore ? Optimiser la pureté et la densité des céramiques

- Pourquoi un creuset en corindon est-il requis pour le frittage du minerai de manganèse à 1200 °C ? Assurer des résultats de haute pureté

- Comment un débitmètre massique de précision (MFC) régule-t-il le gaz porteur d'argon pour affecter la croissance des nanostructures de WS2 ?

- Quelles sont les principales applications des fours de laboratoire ? Débloquez un traitement thermique de précision pour votre laboratoire