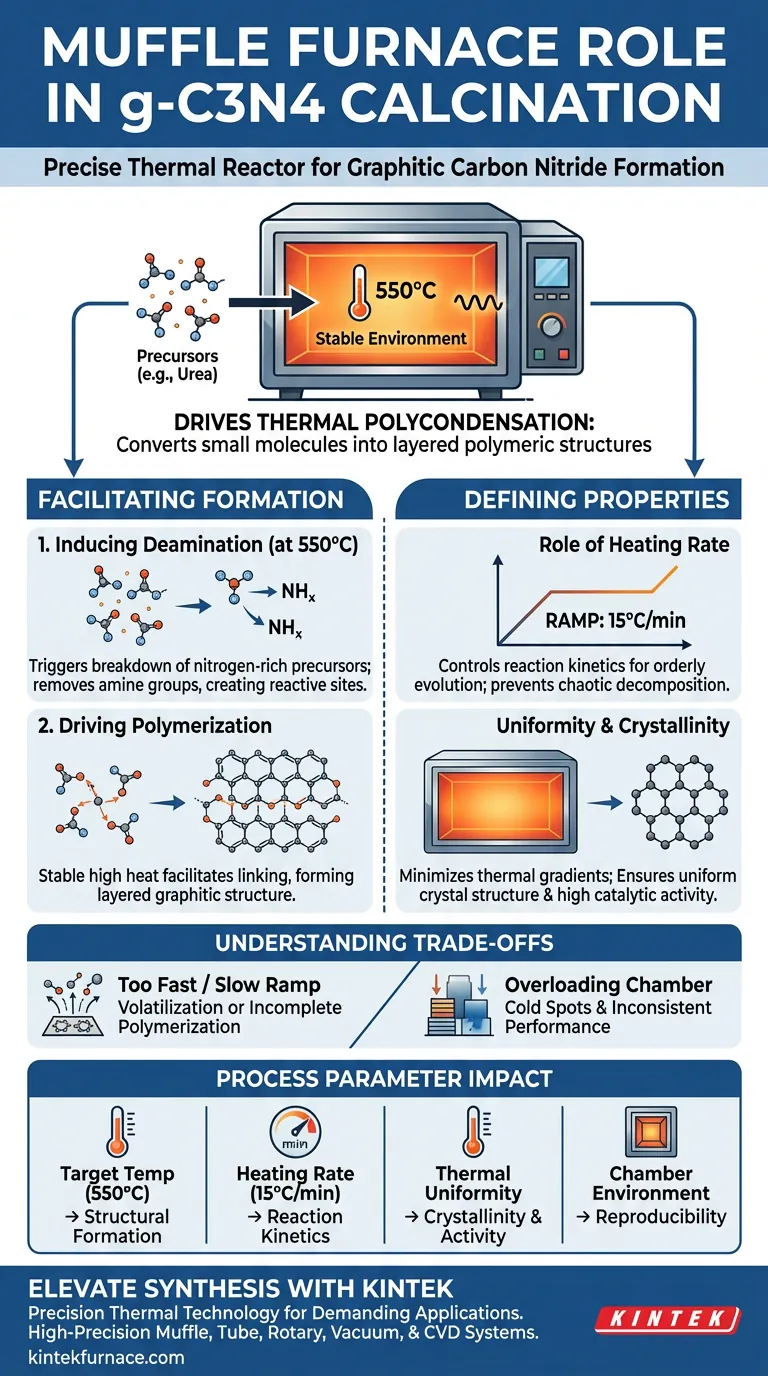

Une étuve à moufle agit comme le réacteur thermique précis nécessaire pour favoriser la formation de nitrure de carbone graphitique (g-C3N4) à partir de précurseurs. En établissant un environnement stable à environ 550°C avec une vitesse de chauffage contrôlée (communément 15°C/min), elle initie la réaction de polycondensation thermique requise pour convertir de petites molécules en une structure polymère stratifiée.

L'étuve à moufle n'est pas simplement un appareil de chauffage ; c'est le régulateur du mécanisme de polymérisation. Sa capacité à maintenir une uniformité thermique stricte détermine directement la cristallinité, l'intégrité structurelle et l'activité catalytique éventuelle des nanosheets de g-C3N4.

Faciliter la polycondensation thermique

La fonction principale de l'étuve à moufle dans ce contexte est de fournir l'énergie nécessaire pour combler le fossé entre les précurseurs simples et les polymères complexes.

Induire la désamination

À la température cible de 550°C, l'étuve déclenche la décomposition chimique des précurseurs riches en azote comme l'urée.

Cette chaleur force les molécules précurseurs à subir une désamination. Cela élimine des groupes amine spécifiques, créant des sites réactifs nécessaires à la prochaine étape de formation.

Favoriser la polymérisation

Une fois la désamination effectuée, la chaleur élevée et stable facilite la polymérisation.

Les petites molécules déstabilisées commencent à se lier. Cela forme la structure graphitique spécifique et stratifiée qui définit le g-C3N4 et lui confère ses propriétés semi-conductrices.

Définir les propriétés du matériau

La qualité du matériau final dépend fortement de la manière dont la chaleur est appliquée, et pas seulement de la température maximale atteinte.

Le rôle de la vitesse de chauffage

L'étuve à moufle contrôle la "montée" en température, comme le 15°C/min mentionné.

Cette vitesse spécifique est cruciale. Elle garantit que la réaction progresse à un rythme qui permet une évolution structurelle ordonnée plutôt qu'une décomposition chaotique.

Uniformité et cristallinité

La chambre de l'étuve est conçue pour minimiser les gradients thermiques.

L'uniformité de la température est le facteur décisif pour la cristallinité. Si la chaleur est constante dans toute la chambre, les nanosheets résultants auront une structure cristalline uniforme, ce qui se corrèle directement à une activité catalytique plus élevée.

Comprendre les compromis

Bien que les étuves à moufle soient essentielles à cette synthèse, il existe des variables qui doivent être gérées pour éviter les échecs.

Sensibilité aux vitesses de montée

Si la vitesse de chauffage est trop rapide, les précurseurs peuvent se volatiliser avant de pouvoir polymériser efficacement.

Inversement, une vitesse trop lente pourrait altérer la thermodynamique de la réaction, entraînant une polymérisation incomplète ou des phases amorphes indésirables.

Gradients thermiques dans les grands lots

Bien que les étuves à moufle visent l'uniformité, une surcharge de la chambre peut perturber la circulation de l'air et la distribution de la chaleur.

Cela entraîne des "points froids" où la calcination est incomplète, produisant un produit avec des performances catalytiques incohérentes sur l'ensemble du lot.

Faire le bon choix pour votre objectif

Pour optimiser la formation de g-C3N4, vous devez configurer l'étuve en fonction de vos exigences spécifiques.

- Si votre objectif principal est une activité catalytique élevée : Assurez-vous que votre étuve crée un champ thermique très uniforme à 550°C pour maximiser la cristallinité.

- Si votre objectif principal est la reproductibilité du processus : Calibrez strictement la vitesse de chauffage (par exemple, 15°C/min) pour standardiser la cinétique de désamination et de polymérisation.

Une gestion thermique précise fait la différence entre un photocatalyseur haute performance et une poudre inerte.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la synthèse de g-C3N4 | Impact sur la qualité du matériau |

|---|---|---|

| Température cible (550°C) | Déclenche la désamination et la polycondensation | Détermine la formation structurelle de base |

| Vitesse de chauffage (15°C/min) | Contrôle la cinétique de réaction | Prévient la volatilisation des précurseurs et le chaos |

| Uniformité thermique | Élimine les gradients thermiques | Améliore la cristallinité et l'activité catalytique |

| Environnement de la chambre | Fournit un réacteur thermique stable | Assure une reproductibilité constante d'un lot à l'autre |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre un photocatalyseur haute performance et une poudre inerte. KINTEK fournit la technologie thermique avancée requise pour les applications exigeantes comme la calcination de g-C3N4. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous entièrement personnalisables selon vos exigences spécifiques en matière de vitesse de chauffage et d'uniformité.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution d'étuve parfaite pour vos besoins de recherche.

Guide Visuel

Références

- Guangying Zhou, Jianzhang Fang. Copper-Copper Oxide Heterostructural Nanocrystals Anchored on g-C3N4 Nanosheets for Efficient Visible-Light-Driven Photo-Fenton-like Catalysis. DOI: 10.3390/molecules30010144

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la température de travail est-elle le facteur le plus crucial lors du choix d'un four à moufle ? Assurez le succès de votre processus avec la bonne chaleur

- Comment les échantillons doivent-ils être placés à l'intérieur du four à moufle ? Assurer un chauffage uniforme et la sécurité

- Quel est le rôle principal des fours à moufle de haute précision dans le processus de frittage des alliages à haute entropie ?

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Pourquoi un four à moufle de précision est-il requis pour le frittage du TiO2 ? Optimisez les performances de votre cellule solaire à colorant

- Comment un four à moufle est-il utilisé dans l'analyse environnementale ? Essentiel pour les tests précis de composition organique et inorganique

- Comment la distribution de la chaleur dans les étuves de séchage se compare-t-elle à celle des fours à moufle ? Découvrez les différences clés pour votre laboratoire

- Quelle est l'application d'un four à moufle dans la caractérisation du biochar ? Analyse maîtresse des cendres et contrôle de la pyrolyse