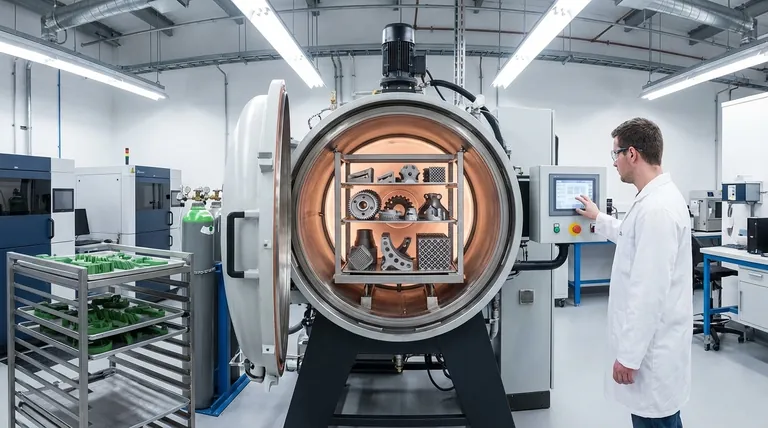

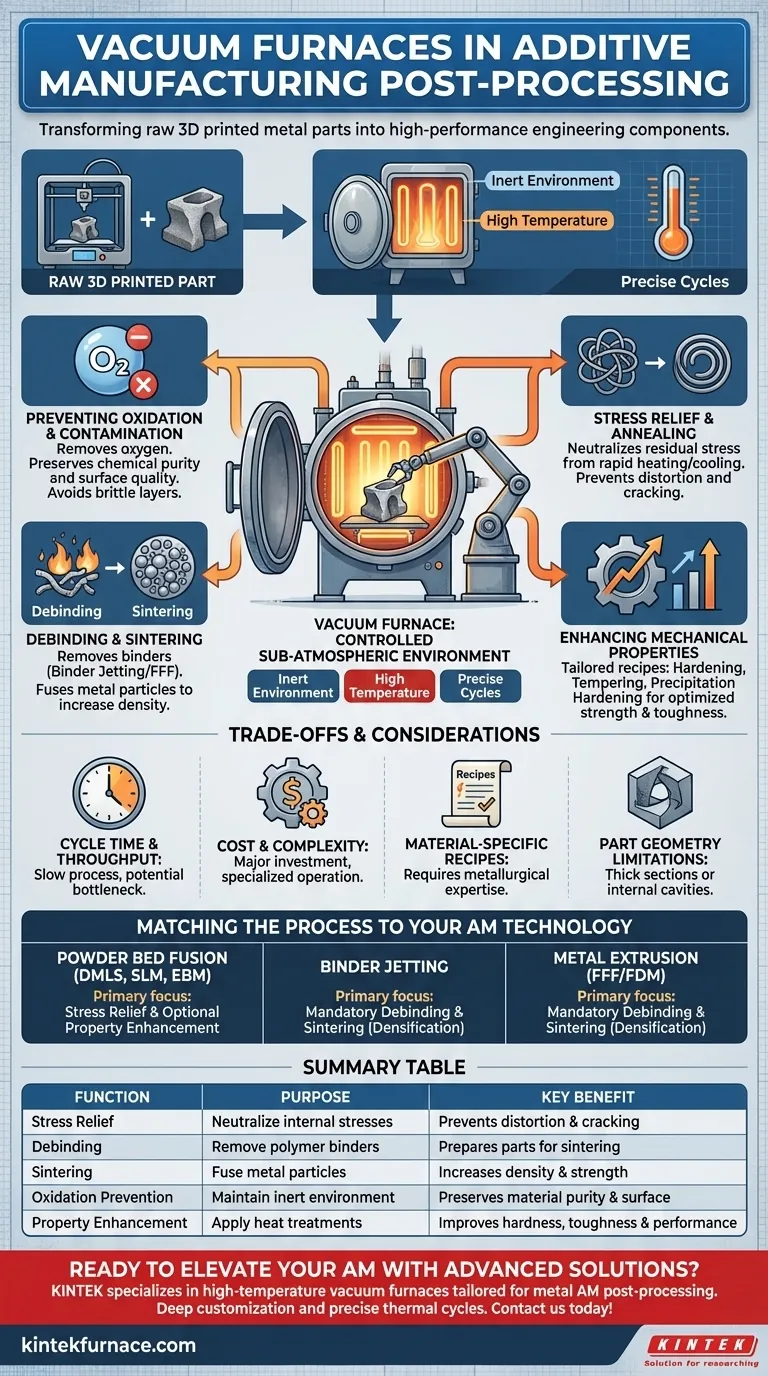

Dans la fabrication additive, les fours sous vide sont des outils de post-traitement essentiels utilisés pour transformer des pièces métalliques imprimées en 3D d'un état brut en des composants finis et hautes performances. Ils y parviennent grâce à des cycles thermiques contrôlés dans un environnement sub-atmosphérique pour des processus tels que le soulagement des contraintes, le déliantage et le frittage, qui sont essentiels pour améliorer la densité finale, les propriétés mécaniques et l'intégrité structurelle d'une pièce.

Un four sous vide offre un environnement propre et contrôlé, indispensable pour la fabrication additive métallique. Il permet les traitements thermiques précis nécessaires pour éliminer les contraintes internes, supprimer les agents liants et fusionner les particules métalliques, transformant finalement un objet imprimé en un composant fiable de qualité technique.

Les fonctions principales des fours sous vide en fabrication additive

La fabrication additive, en particulier avec les métaux, crée des pièces qui ne sont pas prêtes à l'emploi dès la plaque de construction. Un four sous vide est l'endroit où la microstructure sous-jacente du matériau est affinée et perfectionnée.

Prévention de l'oxydation et de la contamination

L'objectif principal du vide est d'éliminer les gaz atmosphériques, en particulier l'oxygène. Aux températures élevées requises pour le traitement thermique, les métaux réactifs comme le titane, l'aluminium et certains aciers s'oxyderont rapidement si de l'oxygène est présent.

Cette oxydation crée une couche de surface fragile, compromet l'intégrité du matériau et peut empêcher un frittage correct. Un vide garantit que la pièce est chauffée dans un environnement inerte, préservant ainsi sa pureté chimique et la qualité de sa surface.

Détensionnement et recuit

Des processus tels que le frittage laser direct de métal (DMLS) ou la fusion sélective par laser (SLM) impliquent des cycles de chauffage et de refroidissement extrêmement rapides. Cela induit des contraintes résiduelles importantes dans la structure interne de la pièce.

Si elles ne sont pas traitées, ces contraintes peuvent entraîner une déformation de la pièce, des fissures et une défaillance prématurée en service. Un cycle de chauffage et de refroidissement contrôlé à l'intérieur d'un four sous vide, connu sous le nom de détensionnement ou de recuit, permet à la structure cristalline du matériau de se détendre, neutralisant ces forces internes et assurant une stabilité dimensionnelle.

Déliantage et frittage

Des technologies comme le Binder Jetting et la fabrication de filaments métalliques par fusion (FFF) produisent une "pièce verte" — un composite de poudre métallique maintenu par un liant polymère. Le four remplit ici deux fonctions critiques.

La première est le déliantage, où la pièce est chauffée lentement à une température modérée. Cela brûle le liant polymère sans perturber l'arrangement fragile des particules métalliques.

La seconde est le frittage. Après le déliantage, la température est élevée juste en dessous du point de fusion du métal. À cette température, les particules métalliques fusionnent, éliminant les pores entre elles et densifiant la pièce jusqu'à son état final solide.

Amélioration des propriétés mécaniques

Au-delà de la simple résolution de problèmes, un four sous vide est utilisé pour améliorer activement les propriétés des matériaux grâce à des "recettes" de traitement thermique spécifiques.

Cela peut inclure le durcissement pour augmenter la résistance, le revenu pour améliorer la ténacité, ou le durcissement par précipitation (vieillissement) pour optimiser le rapport résistance/poids dans les alliages comme l'aluminium ou l'Inconel. Ce contrôle permet aux ingénieurs d'adapter les performances finales de la pièce aux exigences exactes de l'application.

Comprendre les compromis et les considérations

Bien qu'indispensable, l'intégration des fours sous vide dans un flux de travail est une décision technique et financière importante. L'objectivité exige de reconnaître les défis associés.

Temps de cycle et débit

Les cycles des fours sous vide ne sont pas rapides. Atteindre un vide profond, monter en température, maintenir (tremper) et ensuite refroidir peut prendre de nombreuses heures, parfois même des jours pour des cycles complexes. Cela peut créer un goulot d'étranglement dans les environnements de production à grand volume.

Coût et complexité

Les fours sous vide représentent un investissement en capital majeur. Ce sont des systèmes complexes qui nécessitent des connaissances spécialisées pour leur fonctionnement, la programmation des cycles thermiques et la maintenance de routine des pompes à vide, des éléments chauffants et des systèmes de contrôle.

Recettes spécifiques aux matériaux

Un four sous vide n'est pas un appareil "universel". Chaque alliage métallique nécessite un profil thermique unique, soigneusement élaboré, pour obtenir le résultat souhaité. Le développement et la validation de ces recettes exigent une expertise métallurgique et une expérimentation significatives.

Limitations de la géométrie des pièces

Pour des processus comme le jet de liant, des sections transversales extrêmement épaisses ou des cavités internes complexes et fermées peuvent poser un défi. Ces caractéristiques peuvent piéger les sous-produits du liant pendant le déliantage ou empêcher un frittage uniforme, entraînant des défauts dans la pièce finale.

Faire correspondre le processus à votre technologie de fabrication additive

L'utilisation spécifique d'un four sous vide dépend entièrement de la technologie de fabrication additive que vous utilisez.

- Si votre objectif principal est la fusion sur lit de poudre (DMLS, SLM, EBM) : Votre objectif principal est le détensionnement pour assurer la stabilité dimensionnelle et prévenir la fissuration, suivi de traitements thermiques optionnels pour affiner la microstructure et améliorer les propriétés mécaniques.

- Si votre objectif principal est le Binder Jetting : Votre processus est un cycle thermique obligatoire en deux étapes de déliantage pour éliminer le liant polymère et de frittage pour densifier la poudre métallique en une pièce solide.

- Si votre objectif principal est l'extrusion métallique (FFF/FDM) : Votre flux de travail est fonctionnellement identique au jet de liant, nécessitant à la fois le déliantage et le frittage pour transformer la pièce verte à base de filament en un composant métallique dense.

Maîtriser le post-traitement thermique est la manière de libérer le véritable potentiel d'ingénierie de vos pièces métalliques imprimées en 3D.

Tableau récapitulatif :

| Fonction | Objectif | Avantage clé |

|---|---|---|

| Détensionnement | Neutraliser les contraintes internes | Prévient la déformation et les fissures |

| Déliantage | Éliminer les liants polymères | Prépare les pièces pour le frittage |

| Frittage | Fusionner les particules métalliques | Augmente la densité et la résistance |

| Prévention de l'oxydation | Maintenir un environnement inerte | Préserve la pureté du matériau et la qualité de surface |

| Amélioration des propriétés | Appliquer des traitements thermiques | Améliore la dureté, la ténacité et les performances |

Prêt à améliorer votre fabrication additive avec des solutions de fours sous vide avancées ? KINTEK est spécialisé dans les fours à haute température, y compris les fours sous vide et sous atmosphère, adaptés au post-traitement AM métallique. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant des cycles thermiques précis pour le détensionnement, le déliantage et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des composants fiables de qualité technique ! Contactez-nous maintenant

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide