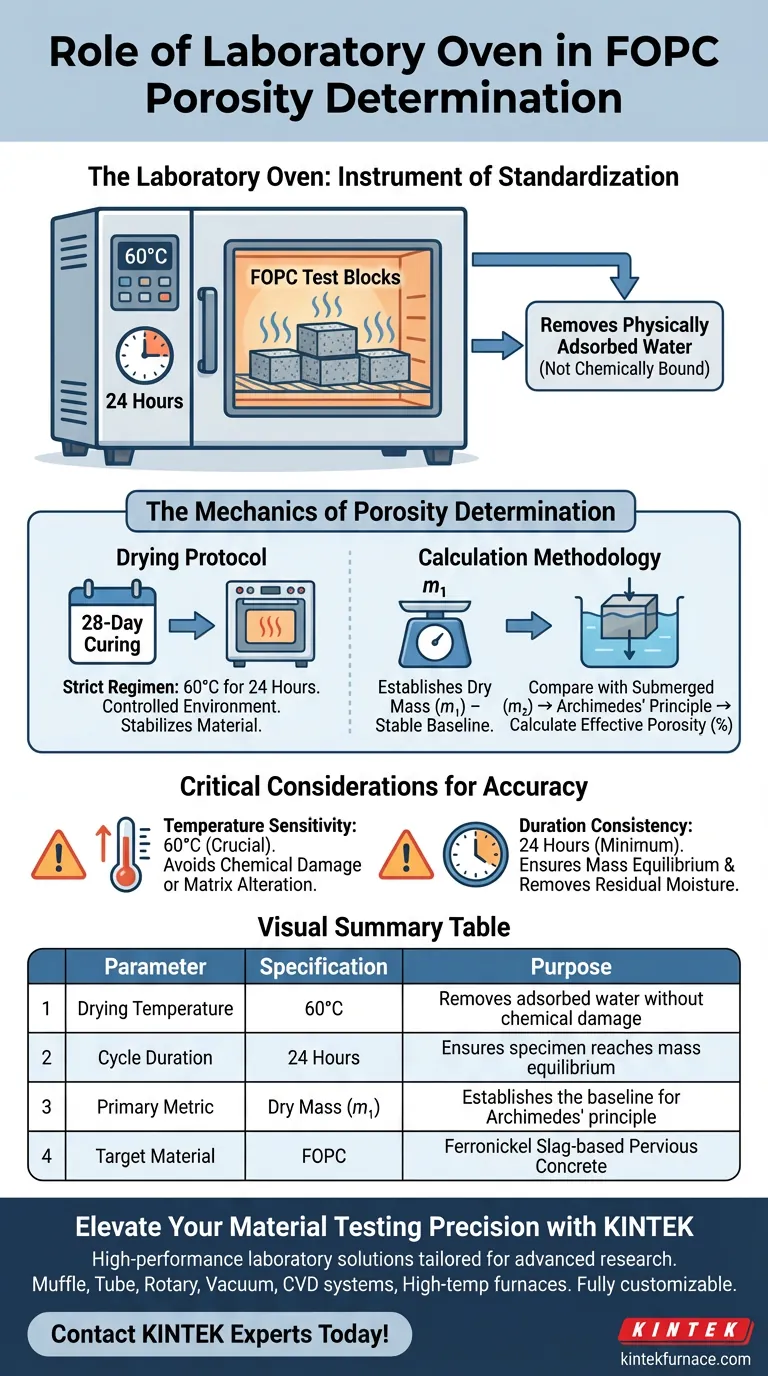

Le four de laboratoire sert d'instrument de standardisation pour déterminer la porosité du béton perméable à base de laitier de ferronickel (FOPC). Son rôle spécifique est de sécher les blocs d'essai à une température constante de 60°C pendant 24 heures après la période de cure standard de 28 jours. Ce processus est essentiel pour établir la masse sèche précise ($m_1$) en éliminant l'eau physiquement adsorbée.

Le calcul précis de la porosité dépend entièrement de l'établissement d'une base sèche cohérente. Le four de laboratoire garantit que toute l'humidité physiquement adsorbée est éliminée de la matrice de béton, permettant une comparaison précise avec la masse immergée selon le principe d'Archimède.

La mécanique de la détermination de la porosité

Pour comprendre le rôle du four, vous devez comprendre le protocole spécifique requis pour préparer les échantillons de FOPC à l'analyse.

Le protocole de séchage

La référence principale dicte un régime de séchage strict. Après que le béton a été durci pendant 28 jours, il est placé dans le four de laboratoire à un réglage spécifique de 60°C pendant 24 heures.

Ce n'est pas un réglage arbitraire ; c'est un environnement contrôlé conçu pour stabiliser le matériau sans le soumettre à un choc thermique excessif.

Élimination de l'eau adsorbée

La cible de ce processus de chauffage est l'eau physiquement adsorbée.

Il s'agit de l'humidité qui adhère à la surface et aux pores du matériau mais qui n'est pas chimiquement liée à la structure du béton. L'élimination de cette eau est le seul moyen d'obtenir un véritable état "sec".

La méthodologie de calcul

Les données générées par le four sont la variable fondamentale de la formule mathématique utilisée pour déterminer la porosité.

Établissement de la masse sèche ($m_1$)

Le poids de l'échantillon après le cycle de four de 24 heures est enregistré comme masse sèche ($m_1$).

Sans la capacité du four à maintenir une température constante, cette masse fluctuerait en fonction de l'humidité ambiante, rendant le calcul invalide.

Application du principe d'Archimède

La porosité est calculée en comparant la masse séchée au four ($m_1$) à la masse immergée ($m_2$).

En utilisant le principe d'Archimède, la différence entre ces deux états révèle le volume des espaces vides (pores) dans le béton, fournissant le pourcentage final de porosité effective.

Considérations critiques pour la précision

Bien que le processus semble simple, le respect des paramètres spécifiques fournis dans la référence est crucial pour éviter les erreurs de données.

Sensibilité à la température

Le protocole spécifie 60°C, ce qui est nettement inférieur aux 100°C+ souvent utilisés pour sécher les granulats ou les sols.

Dépasser cette température pourrait potentiellement endommager la matrice cimentaire ou éliminer l'eau chimiquement liée, ce qui fausserait les résultats de porosité.

Cohérence de la durée

La durée de 24 heures est la durée minimale requise pour assurer l'équilibre.

Raccourcir ce délai risque de laisser de l'humidité résiduelle dans le noyau interne de l'échantillon, ce qui gonflerait artificiellement la masse mesurée ($m_1$) et entraînerait une lecture de porosité inférieure inexacte.

Faire le bon choix pour votre objectif

Pour garantir que votre analyse FOPC donne des données fiables, vous devez contrôler rigoureusement les variables de séchage.

- Si votre objectif principal est la standardisation : Respectez strictement le réglage de température de 60°C pour éliminer l'eau physiquement adsorbée sans altérer la structure chimique du matériau.

- Si votre objectif principal est la précision du calcul : Assurez-vous que le cycle complet de 24 heures est terminé pour établir une masse sèche stable ($m_1$) à utiliser dans le principe d'Archimède.

La précision du four conduit à la précision de la métrique de porosité finale.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température de séchage | 60°C | Élimine l'eau adsorbée sans dommage chimique |

| Durée du cycle | 24 heures | Assure que l'échantillon atteint l'équilibre de masse |

| Métrique principale | Masse sèche ($m_1$) | Établit la base pour le principe d'Archimède |

| Matériau cible | FOPC | Béton perméable à base de laitier de ferronickel |

Élevez la précision de vos tests de matériaux avec KINTEK

Dans le monde rigoureux de l'analyse du béton, la précision est non négociable. KINTEK fournit des solutions de laboratoire haute performance adaptées à la recherche avancée. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de mufflage, de tubes, rotatifs, sous vide et CVD, ainsi que des fours spécialisés à haute température. Que vous analysiez la porosité du FOPC ou que vous développiez des matrices cimentaires complexes, notre équipement est entièrement personnalisable pour répondre aux besoins uniques de votre laboratoire.

Prêt à standardiser vos résultats ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Zhongping Tang, Fan Feng. Performance Analysis of Ferronickel Slag-Ordinary Portland Cement Pervious Concrete. DOI: 10.3390/ma17071628

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les fours à moufle sont-ils utilisés dans les industries de la céramique et du verre ? Essentiels pour le traitement à haute température

- Comment un four de laboratoire à chambre assure-t-il la qualité des films minces de TiO2-NiO ? Optimiser la précision du traitement thermique

- Qu'est-ce qui rend les fours à moufle polyvalents dans leurs applications ? Libérez le chauffage de précision pour diverses industries

- Quelle est la fonction de la chambre à moufle dans le four ?Chauffage de précision et contrôle de la contamination

- Pourquoi est-il nécessaire de maintenir une température de 600°C à 800°C dans un four de carbonisation ? Atteindre une décomposition complète des gaz d'échappement

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Comment un four à moufle est-il utilisé dans les laboratoires de recherche et médicaux ? Essentiel pour les processus à haute température sans contamination

- Quelles sont les fonctions principales des fours à résistance de laboratoire dans le raffinage du plomb ? Atteindre une précision thermique de 700 °C