Dans les industries de la céramique et du verre, les fours à moufle sont des outils indispensables utilisés pour le traitement thermique à haute température. Leurs fonctions principales sont la cuisson et le frittage des céramiques pour obtenir dureté et durabilité, ainsi que la fusion et le recuit du verre pour assurer la clarté et l'intégrité structurelle. Ils sont utilisés à la fois pour la production finale et pour les tests critiques de contrôle qualité.

La valeur fondamentale d'un four à moufle réside dans sa capacité à créer un environnement de chauffage hautement contrôlé et sans contaminants. En séparant le matériau des éléments chauffants et des sous-produits de combustion, il assure la pureté chimique et les propriétés physiques du produit céramique ou de verre final.

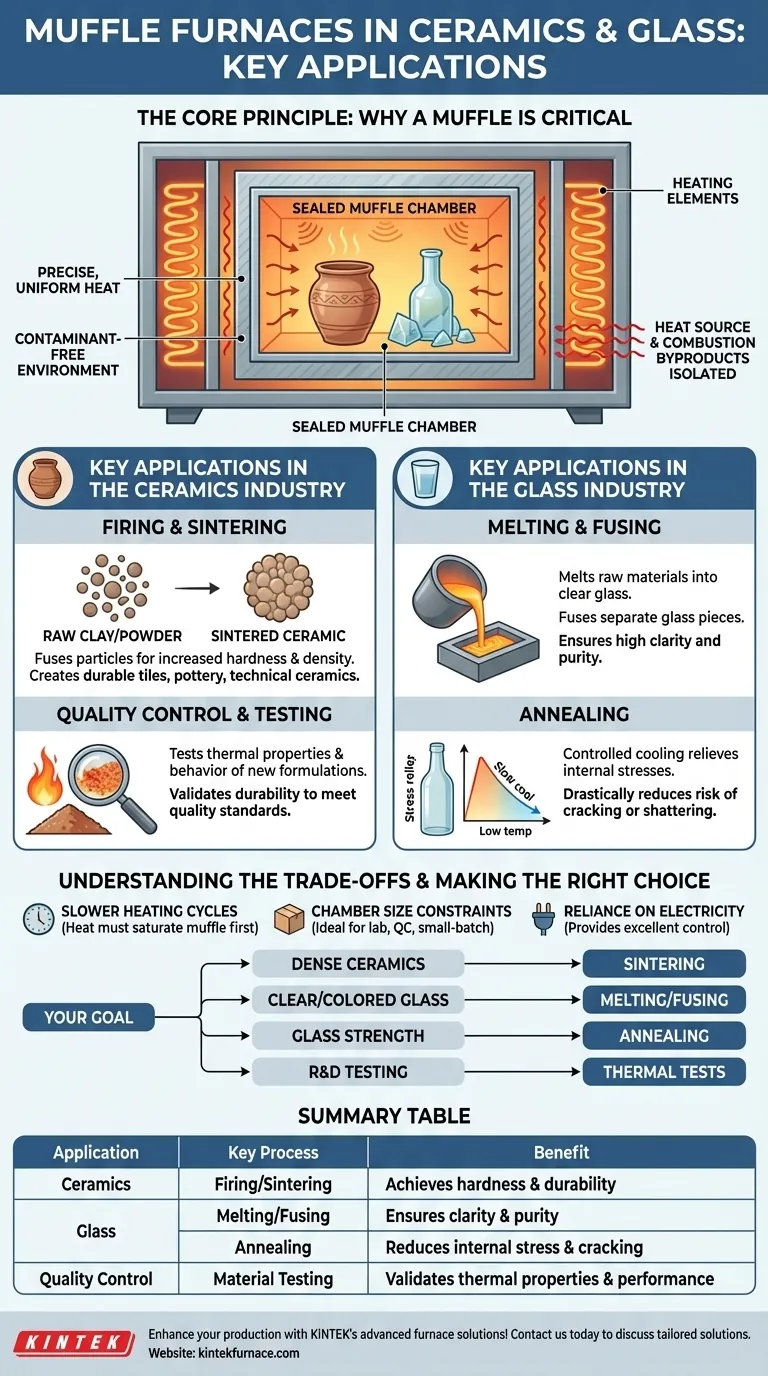

Le principe fondamental : pourquoi un « moufle » est-il essentiel ?

La caractéristique distinctive d'un four à moufle est le « moufle » lui-même – une chambre intérieure qui isole la charge de travail de la source de chaleur. Cette conception est fondamentale à son utilité dans des applications sensibles comme la céramique et le verre.

Un environnement sans contaminants

Le moufle scellé empêche tout sous-produit de combustion ou particule des éléments chauffants d'entrer en contact avec le matériau traité. Cette séparation est cruciale pour prévenir la décoloration des céramiques et assurer la clarté optique et la pureté du verre.

Chaleur précise et uniforme

La conception du moufle favorise le chauffage par rayonnement et par convection, ce qui entraîne une distribution de température exceptionnellement uniforme dans toute la chambre. Cette précision garantit que chaque partie de la pièce reçoit le même traitement thermique, ce qui est non négociable pour obtenir des résultats cohérents et reproductibles.

Applications clés dans l'industrie de la céramique

Les fours à moufle sont essentiels pour transformer l'argile brute et les poudres céramiques en produits solides et fonctionnels.

Cuisson et frittage

La cuisson est le processus général de chauffage de l'argile ou des matériaux céramiques à haute température pour les durcir de manière permanente.

Le frittage est une technique de cuisson spécifique où les particules de céramique sont chauffées juste en dessous de leur point de fusion. Cela provoque la fusion des particules, réduisant la porosité et augmentant considérablement la résistance et la densité du matériau. C'est le processus clé pour créer des carreaux, de la poterie et des céramiques techniques avancées durables.

Contrôle qualité et tests de matériaux

Les fours sont utilisés en laboratoire pour tester les propriétés thermiques et le comportement des nouvelles formulations céramiques. En soumettant des échantillons à des cycles de chaleur extrêmes, les fabricants peuvent valider la durabilité et les performances de leurs matériaux, garantissant que les produits finaux répondent à des normes de qualité strictes.

Applications clés dans l'industrie du verre

Pour le verre, l'environnement propre et contrôlé d'un four à moufle est vital tant pour la création que pour la finition.

Fusion

Dans la production à petite échelle ou spécialisée, les fours à moufle sont utilisés pour faire fondre des matières premières comme le sable et le carbonate de sodium en verre fondu. L'atmosphère exempte de contaminants est essentielle pour obtenir une grande clarté et contrôler la couleur du produit final. Ils sont également utilisés pour fusionner des pièces de verre séparées à des fins artistiques ou techniques.

Recuit

Le recuit est une étape de finition critique pour presque tous les produits en verre. Le processus consiste à réchauffer le verre à une température spécifique, puis à le refroidir très lentement de manière très contrôlée. Cela libère les contraintes internes créées pendant la fabrication, réduisant considérablement le risque de fissuration ou de bris ultérieur du verre.

Comprendre les compromis

Bien que très efficaces, les fours à moufle présentent des caractéristiques spécifiques qui les rendent adaptés à certaines tâches plutôt qu'à d'autres.

Cycles de chauffage plus lents

Étant donné que la chaleur doit d'abord saturer le moufle avant d'être transférée à la charge de travail, ces fours peuvent avoir des temps de montée en température et de refroidissement plus lents que les fours à chauffage direct.

Contraintes de taille de chambre

La conception du moufle peut limiter le volume interne du four. Cela les rend idéaux pour le travail en laboratoire, le contrôle qualité, le prototypage et la production en petits lots, mais moins pratiques pour la production en série de très grands articles.

Dépendance à l'électricité

La plupart des fours à moufle modernes sont électriques, dépendant d'une source d'énergie stable. Bien que cela offre un excellent contrôle, cela diffère des grands fours traditionnels qui peuvent utiliser du gaz naturel ou d'autres combustibles.

Faire le bon choix pour votre objectif

Comprendre le processus spécifique vous permet de contrôler les propriétés finales de votre matériau.

- Si votre objectif principal est de créer des corps céramiques denses et durables : Votre processus clé est le frittage, qui nécessite les températures élevées précises et uniformes qu'un four à moufle fournit.

- Si votre objectif principal est de produire du verre de haute clarté ou coloré : Vous compterez sur le four pour une fusion propre, où l'isolation du moufle contre les contaminants est primordiale.

- Si votre objectif principal est d'assurer la résistance et la sécurité du verre : Le processus critique est le recuit, qui utilise les capacités de refroidissement contrôlé du four pour éliminer les contraintes internes.

- Si votre objectif principal est la recherche et le développement : Vous utiliserez le four pour effectuer des tests thermiques sur de nouveaux matériaux, validant leurs caractéristiques de qualité et de performance.

La maîtrise de ces applications vous donne un contrôle direct sur la résistance, la clarté et la fiabilité de votre produit final.

Tableau récapitulatif :

| Application | Processus clé | Avantage |

|---|---|---|

| Céramique | Cuisson/Frittage | Atteint la dureté et la durabilité |

| Verre | Fusion | Assure la clarté et la pureté |

| Verre | Recuit | Réduit les contraintes internes et les fissures |

| Contrôle qualité | Test des matériaux | Valide les propriétés thermiques et les performances |

Améliorez votre production de céramique et de verre avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus thermiques et améliorer la qualité de vos produits !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar