En termes techniques, l'alumine est l'oxyde d'aluminium (Al₂O₃), un composé synthétique prisé pour sa dureté et sa stabilité. Elle ne se trouve pas naturellement sous cette forme pure, mais est le plus souvent dérivée d'un minerai brut appelé bauxite. Dans son état raffiné, l'alumine est une poudre fine, blanche et granulaire qui ressemble beaucoup au sel de table commun, servant de matière première principale pour la production d'aluminium métallique.

Bien que souvent considérée simplement comme une étape dans la fabrication de l'aluminium, la véritable signification de l'alumine réside dans sa double identité. Elle est à la fois la matière première intermédiaire critique pour l'ensemble de l'industrie de l'aluminium et, en soi, une céramique technique de haute performance utilisée dans d'innombrables applications avancées.

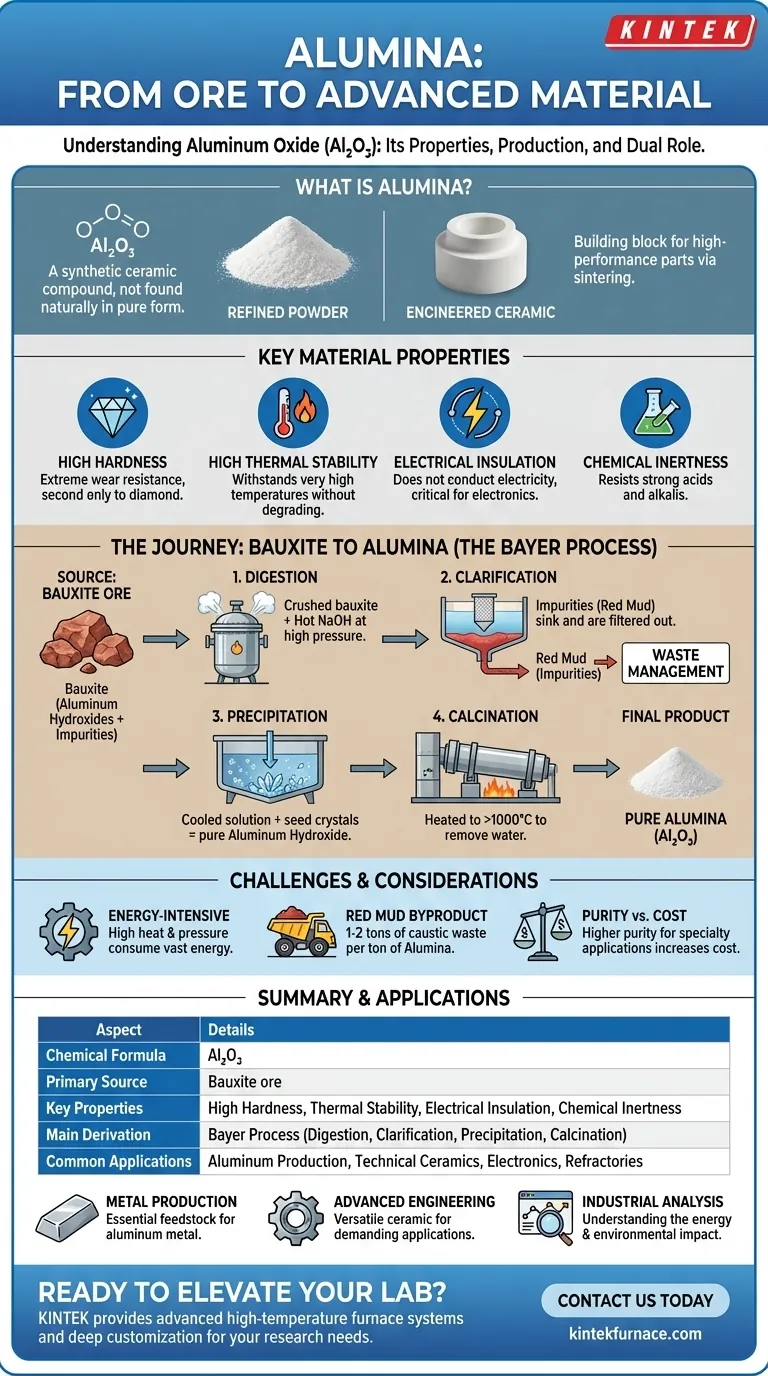

Qu'est-ce que l'alumine ? Un examen plus approfondi

La compréhension de l'alumine commence par ses propriétés fondamentales. C'est bien plus qu'une simple poudre ; c'est un matériau élaboré avec une identité chimique spécifique et un ensemble unique de caractéristiques de performance qui le rendent précieux.

Composition chimique et forme

L'alumine est le nom commun de l'oxyde d'aluminium, un composé chimique de formule Al₂O₃. C'est un matériau céramique, ce qui signifie que c'est un solide inorganique non métallique. Bien que sa forme raffinée soit une poudre, cette poudre est le bloc de construction pour créer des pièces céramiques denses et dures par des procédés tels que le frittage.

Propriétés matérielles clés

La raison pour laquelle l'alumine est si largement utilisée est due à sa combinaison exceptionnelle de propriétés. Elle présente :

- Une dureté élevée : Elle est extrêmement dure et résistante à l'usure, deuxième seulement après le diamant parmi les matériaux courants.

- Une stabilité thermique élevée : Elle peut supporter des températures très élevées sans se dégrader ni fondre, ce qui en fait un excellent matériau réfractaire.

- Une isolation électrique : Elle ne conduit pas l'électricité, même à des températures élevées, ce qui est essentiel pour les composants électroniques.

- Une inertie chimique : Elle résiste à l'attaque de la plupart des acides et alcalis forts, ce qui la rend idéale pour manipuler des substances corrosives.

Le chemin de la bauxite à l'alumine

L'alumine pure n'est pas extraite directement du sol. Elle doit être chimiquement extraite et raffinée à partir de sa source principale, le minerai de bauxite, par un processus industriel à grande échelle.

La source : le minerai de bauxite

La bauxite est une roche sédimentaire qui est la principale source mondiale d'aluminium. On la trouve généralement près de la surface dans le sol superficiel des régions tropicales et subtropicales. La bauxite n'est pas un matériau uniforme ; c'est un mélange de minéraux d'hydroxyde d'aluminium, d'oxydes de fer (qui lui donnent une couleur rougeâtre) et d'autres impuretés comme la silice.

Le procédé Bayer : un raffinage nécessaire

Pour isoler l'alumine pure, le minerai de bauxite doit subir le procédé Bayer. Il s'agit d'une procédure chimique en quatre étapes :

- Digestion : La bauxite broyée est mélangée à une solution chaude d'hydroxyde de sodium (soude caustique). À haute pression et température, les hydroxydes d'aluminium se dissolvent, formant une solution d'aluminate de sodium.

- Clarification : Le mélange est transféré dans des réservoirs de décantation où les impuretés insolubles – principalement les oxydes de fer et la silice, collectivement appelés "boue rouge" – se déposent au fond et sont filtrées.

- Précipitation : La solution claire d'aluminate de sodium est refroidie et ensemencée avec des cristaux d'hydroxyde d'aluminium. Cela provoque la précipitation de l'hydroxyde d'aluminium pur hors de la solution.

- Calcination : Les cristaux solides d'hydroxyde d'aluminium sont lavés puis chauffés à plus de 1 000 °C (1 800 °F) dans un grand four. Ce processus, appelé calcination, élimine les molécules d'eau, laissant derrière une fine poudre blanche et pure : l'oxyde d'aluminium, ou alumine.

Comprendre les compromis et les défis

La production d'alumine est un exploit de chimie industrielle, mais elle n'est pas sans considérations opérationnelles et environnementales importantes.

La nature énergivore de la production

Le procédé Bayer est très énergivore. Le maintien des températures et des pressions élevées requises pour les étapes de digestion et de calcination consomme d'énormes quantités d'énergie, ce qui en fait un coût d'exploitation majeur et un facteur significatif dans l'empreinte carbone du matériau.

Gestion du sous-produit "boue rouge"

Pour chaque tonne d'alumine produite, environ une à deux tonnes de déchets de boue rouge sont générées. Cette boue caustique et saline représente un défi environnemental majeur pour l'industrie, nécessitant une gestion minutieuse et coûteuse dans de grandes zones de stockage.

La pureté détermine l'application et le coût

Toutes les alumines ne sont pas égales. L'alumine de qualité "fonderie" standard utilisée pour la production d'aluminium est pure à plus de 99 %. Cependant, les applications spécialisées comme l'électronique ou les implants médicaux exigent des puretés encore plus élevées (99,9 % ou plus), ce qui implique des étapes de raffinage supplémentaires et augmente considérablement le coût final.

Appliquer cela à votre objectif

Votre perspective sur l'alumine dépendra entièrement de votre objectif. Elle peut être vue comme une simple matière première, une céramique complexe ou un produit d'un processus industriel difficile.

- Si votre objectif principal est la production de métaux à grande échelle : Considérez l'alumine comme la matière première essentielle pour créer de l'aluminium métallique, où la cohérence et le coût sont les facteurs les plus critiques.

- Si votre objectif principal est l'ingénierie des matériaux avancés : Reconnaissez l'alumine comme une céramique technique polyvalente appréciée pour sa dureté, sa résistance thermique et son isolation électrique dans des applications exigeantes.

- Si votre objectif principal est l'analyse industrielle ou environnementale : Comprenez que la dérivation de l'alumine est un processus énergivore défini par l'efficacité du procédé Bayer et le défi de la gestion de son sous-produit de boue rouge.

En fin de compte, l'alumine est un matériau fondamental, servant à la fois de cœur de l'industrie mondiale de l'aluminium et de pierre angulaire des céramiques de haute performance modernes.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Formule chimique | Al₂O₃ |

| Source principale | Minerai de bauxite |

| Propriétés clés | Dureté élevée, stabilité thermique, isolation électrique, inertie chimique |

| Procédé de dérivation principal | Procédé Bayer (digestion, clarification, précipitation, calcination) |

| Applications courantes | Production d'aluminium, céramiques techniques, électronique, réfractaires |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de haute température ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours de pointe tels que les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs