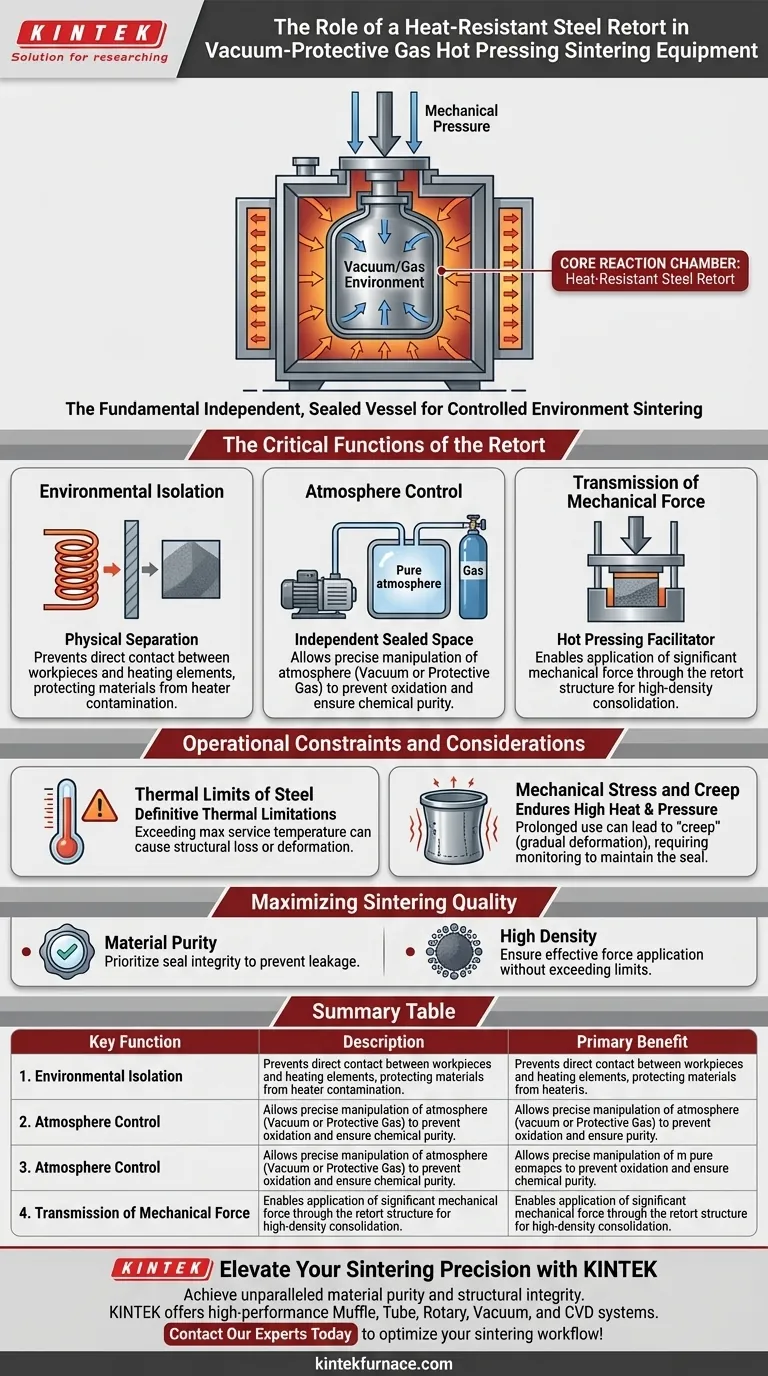

La retorte en acier résistant à la chaleur sert de « chambre de réaction centrale » fondamentale dans les équipements de frittage par pressage à chaud sous vide et sous gaz protecteur. Elle agit comme un récipient indépendant et scellé qui isole physiquement les pièces à usiner des éléments chauffants externes. Cette séparation est essentielle pour établir un environnement sous vide ou sous gaz protecteur contrôlé, tout en permettant d'appliquer une pression mécanique directement sur les matériaux à l'intérieur.

La retorte est la principale barrière du système ; elle assure la pureté du frittage en maintenant une atmosphère scellée indépendante de la source de chaleur, permettant l'application simultanée de chaleur et de pression.

Les fonctions critiques de la retorte

Isolation environnementale

La fonction principale de la retorte est de créer une frontière distincte entre la zone de chauffage du four et la zone de traitement des matériaux.

En isolant les pièces à usiner, la retorte empêche le contact direct avec les éléments chauffants, ce qui protège les matériaux d'une contamination potentielle provenant des matériaux chauffants.

Contrôle de l'atmosphère

Étant donné que la retorte fonctionne comme un espace scellé indépendant, elle permet une manipulation précise des conditions atmosphériques entourant la pièce à usiner.

Les opérateurs peuvent évacuer l'air à l'intérieur de la retorte pour créer un vide, ou la remplir de gaz protecteurs ou réducteurs spécifiques.

Cette capacité est essentielle pour prévenir l'oxydation et garantir la pureté chimique du produit fritté final.

Transmission de la force mécanique

De manière unique, la retorte est conçue pour faciliter l'aspect de pressage à chaud du processus tout en maintenant son étanchéité.

Le mécanisme de pressage de l'équipement est capable d'appliquer une force importante aux pièces à usiner internes *à travers* la structure de la retorte.

Cela permet la consolidation de matériaux en poudre en composants de haute densité sous haute température sans rompre l'atmosphère protectrice.

Contraintes et considérations opérationnelles

Limites thermiques de l'acier

Bien que construite en acier résistant à la chaleur, la retorte a des limites thermiques définies par rapport aux éléments chauffants eux-mêmes.

Fonctionner près ou au-dessus de la température de service maximale de l'acier peut entraîner une perte d'intégrité structurelle ou une déformation de la retorte.

Contrainte mécanique et fluage

La retorte doit supporter une combinaison difficile de températures élevées et de pression mécanique simultanément.

Sur de longues périodes d'utilisation, cela peut entraîner un « fluage » (déformation progressive sous contrainte), ce qui signifie que l'état de la retorte doit être surveillé pour garantir que le joint reste intact.

Maximiser la qualité du frittage

Pour garantir que votre équipement produise des résultats cohérents et de haute qualité, tenez compte des exigences spécifiques de vos matériaux par rapport aux capacités de la retorte.

- Si votre objectif principal est la pureté des matériaux : Privilégiez l'intégrité du joint de la retorte pour éviter toute fuite de gaz protecteur ou perte de vide pendant le cycle.

- Si votre objectif principal est la haute densité : Assurez-vous que le mécanisme de pressage est calibré pour appliquer efficacement la force à travers la retorte sans dépasser les limites structurelles du récipient.

La retorte est le gardien de votre environnement de processus ; le maintien de son intégrité est le facteur le plus important pour obtenir des résultats de frittage sans contamination.

Tableau récapitulatif :

| Fonction clé | Description | Bénéfice principal |

|---|---|---|

| Isolation environnementale | Sépare physiquement les pièces à usiner des éléments chauffants | Prévient la contamination des matériaux par les chauffages |

| Contrôle de l'atmosphère | Crée un récipient scellé indépendant pour le vide/gaz | Prévient l'oxydation et assure la pureté chimique |

| Transmission de la force | Permet l'application d'une pression mécanique à travers la retorte | Permet la consolidation de haute densité des poudres |

| Protection thermique | Agit comme la principale barrière thermique pour la zone de réaction | Maintient un environnement de frittage stable et contrôlé |

Améliorez votre précision de frittage avec KINTEK

Obtenez une pureté matérielle et une intégrité structurelle inégalées dans vos processus de pressage à chaud. Soutenu par une R&D experte et une fabrication à la pointe de l'industrie, KINTEK fournit des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance adaptés aux exigences spécifiques de votre laboratoire.

Que vous ayez besoin de configurations standard ou d'un four haute température entièrement personnalisable, notre équipe est prête à soutenir vos objectifs uniques de recherche et de production.

Contactez nos experts dès aujourd'hui pour découvrir comment les solutions thermiques avancées de KINTEK peuvent optimiser votre flux de travail de frittage !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi une pompe à vide est-elle utilisée dans la recherche concernant la réaction du magnésium avec le dioxyde de carbone et l'azote ? Assurer l'intégrité des données

- Comment les tubes en quartz sont-ils utilisés dans les applications de laboratoire ? Essentiels pour les processus à haute température et de haute pureté

- Pourquoi un four de séchage de précision à température constante est-il requis pour les poudres céramiques BZT ? Assurer une qualité de poudre parfaite

- Quelles sont les principales utilisations des tubes en quartz en laboratoire ? Essentiels pour le traitement des matériaux à haute température

- Comment les creusets à paroi dense fonctionnent-ils lors de la fusion à haute température du verre de borosilicate de plomb et de bismuth ?

- Quelle est la fonction d'une plaque de graphite dans le revêtement par micro-ondes ? Assurer la pureté et l'uniformité thermique pour la synthèse des HEA

- Pourquoi un moule cylindrique en acier SS400 est-il utilisé pour les expériences de coulée de laitier ? Explication

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes