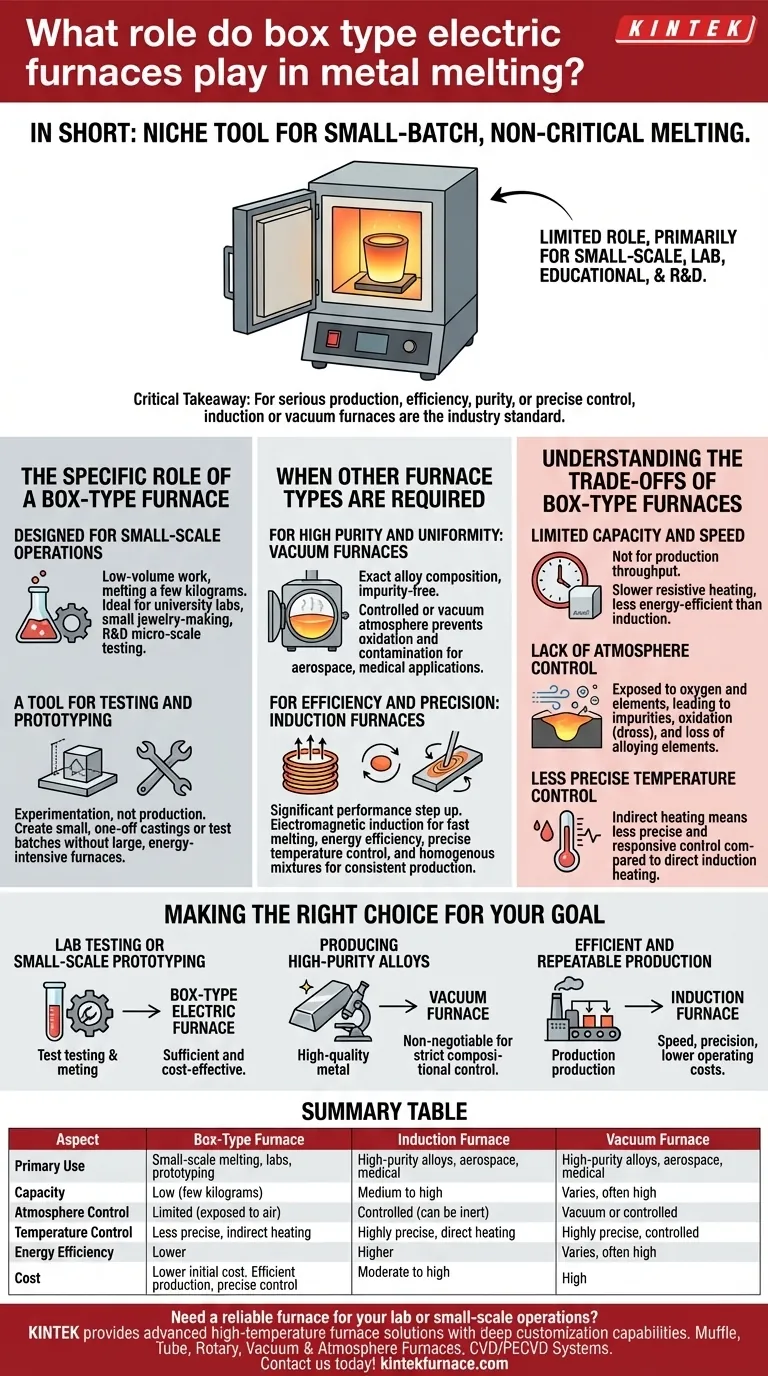

En bref, un four électrique de type boîte joue un rôle très spécifique et limité dans la fusion des métaux. Bien qu'ils soient le plus souvent associés au traitement thermique, certains modèles sont conçus pour faire fondre de petites quantités de métaux non ferreux ou d'alliages, principalement dans les environnements de laboratoire, d'enseignement ou de prototypage à petite échelle.

L'essentiel est qu'un four de type boîte est un outil de niche pour la fusion en petites quantités et non critique. Pour toute production sérieuse nécessitant efficacité, pureté ou contrôle précis, les technologies spécialisées comme les fours à induction ou sous vide sont la norme de l'industrie.

Le rôle spécifique d'un four de type boîte

Un four de type boîte est défini par son facteur de forme—une chambre simple et isolée avec une porte. Lorsqu'il est utilisé pour la fusion, il s'appuie généralement sur des éléments chauffants à résistance électrique pour amener un creuset de métal à température.

Conçu pour les opérations à petite échelle

Ces fours sont fondamentalement conçus pour les travaux à faible volume. Leur construction simple en fait un choix économique pour faire fondre quelques kilogrammes de métal à la fois.

Cela les rend adaptés aux laboratoires universitaires, aux petites entreprises de bijouterie ou aux départements de R&D testant de nouvelles compositions d'alliages à micro-échelle.

Un outil pour les tests et le prototypage

L'application principale n'est pas la production, mais l'expérimentation. Un four de type boîte permet à un métallurgiste ou un technicien de créer de petites pièces moulées uniques ou des lots d'essai sans mettre en marche un grand four de production énergivore.

Quand d'autres types de fours sont nécessaires

Les limites d'un four de type boîte deviennent évidentes lorsqu'on le compare à des technologies de fusion plus avancées. Le choix du four est entièrement dicté par les exigences de pureté, d'efficacité et d'échelle.

Pour une grande pureté et uniformité : Fours sous vide

Lorsque la composition finale de l'alliage doit être exacte et exempte d'impuretés, un four sous vide est nécessaire. En faisant fondre le métal dans une atmosphère contrôlée ou sous vide, il empêche l'oxydation et la contamination par l'air ambiant.

Ce niveau de contrôle est crucial pour l'aérospatiale, le médical et d'autres applications de haute performance où l'intégrité des matériaux est primordiale.

Pour l'efficacité et la précision : Fours à induction

Les fours à induction représentent une avancée significative en termes de performances. Ils utilisent l'induction électromagnétique pour chauffer directement le métal, ce qui se traduit par des temps de fusion beaucoup plus rapides et une plus grande efficacité énergétique.

Cette technologie offre un contrôle précis de la température et favorise une action d'agitation au sein du métal en fusion, conduisant à un mélange plus homogène. Ils constituent un choix propre et économique pour un travail de production constant.

Comprendre les compromis des fours de type boîte

Choisir un four de type boîte pour la fusion implique d'accepter un ensemble clair de compromis en échange de la simplicité et d'un coût initial inférieur.

Capacité et vitesse limitées

Le compromis le plus évident est le volume. Ces fours ne sont pas conçus pour la production en grande quantité. La méthode de chauffage résistif est également significativement plus lente et moins économe en énergie que le chauffage par induction.

Manque de contrôle de l'atmosphère

Un four boîte standard n'offre aucune protection contre l'atmosphère. Cela signifie que les métaux sont exposés à l'oxygène et à d'autres éléments pendant la fusion, ce qui peut entraîner des impuretés, une oxydation (laitier) et une perte d'éléments d'alliage précieux.

Contrôle moins précis de la température

Bien que les contrôleurs modernes se soient améliorés, la méthode de chauffage indirect d'un four boîte offre généralement un contrôle de la température moins précis et moins réactif que celui d'un système à induction, où la chaleur est générée directement à l'intérieur du métal lui-même.

Faire le bon choix pour votre objectif

La sélection du four correct consiste à aligner les capacités de la technologie avec vos besoins opérationnels spécifiques.

- Si votre objectif principal est les tests en laboratoire ou le prototypage à petite échelle : Un four électrique de type boîte peut être un outil suffisant et économique.

- Si votre objectif principal est la production d'alliages de haute pureté : Un four sous vide est non négociable pour assurer un contrôle compositionnel strict.

- Si votre objectif principal est une production efficace et répétable : Un four à induction offre la vitesse, la précision et les coûts d'exploitation inférieurs nécessaires.

En fin de compte, comprendre les forces et les limites de chaque type de four vous permet de sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Aspect | Four de type boîte | Four à induction | Four sous vide |

|---|---|---|---|

| Utilisation principale | Fusion à petite échelle, laboratoires, prototypage | Production efficace, contrôle précis | Alliages de haute pureté, aérospatiale, médical |

| Capacité | Faible (quelques kilogrammes) | Moyenne à élevée | Variable, souvent élevée |

| Contrôle de l'atmosphère | Limité (exposé à l'air) | Contrôlé (peut être inerte) | Vide ou contrôlé |

| Contrôle de la température | Moins précis, chauffage indirect | Très précis, chauffage direct | Très précis, contrôlé |

| Efficacité énergétique | Inférieure | Supérieure | Variable, souvent élevée |

| Coût | Coût initial inférieur | Modéré à élevé | Élevé |

Besoin d'un four fiable pour votre laboratoire ou vos opérations à petite échelle ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Grâce à nos fortes capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision