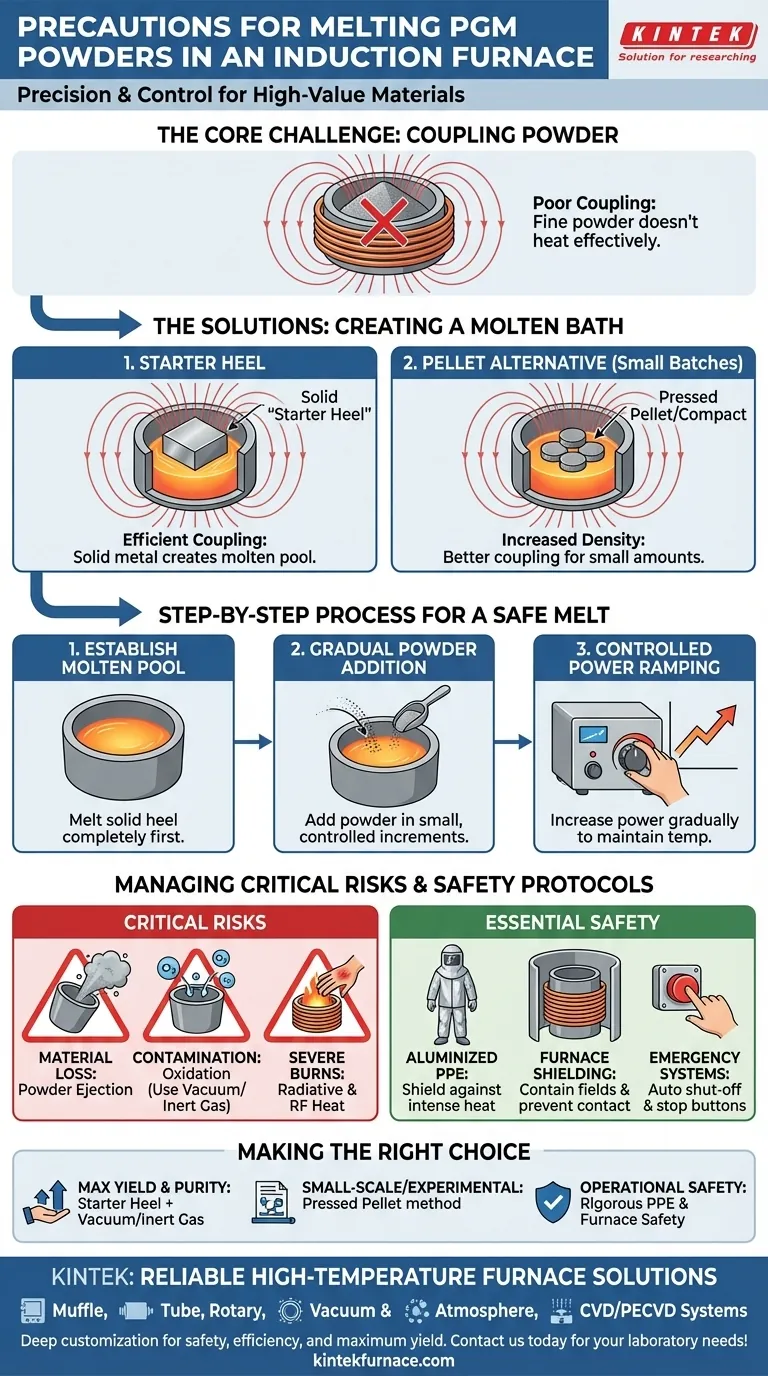

La fusion des poudres de métaux du groupe du platine (PGM) dans un four à induction exige une précision absolue. Les principales précautions consistent à utiliser une « amorce solide » (starter heel) pour initier la fusion, à ajouter la poudre lentement et par incréments, et à augmenter progressivement la puissance du four. Ces étapes sont essentielles pour empêcher le champ électromagnétique d'éjecter la poudre fine et non conductrice du creuset, ce qui entraînerait une perte importante de matériau.

Le défi fondamental de la fusion des poudres de PGM est leur incapacité initiale à s'accoupler au champ d'induction. La solution n'est pas de chauffer la poudre directement, mais de créer d'abord un bain en fusion dans lequel la poudre peut être dissoute en toute sécurité.

Le Défi Principal : Accoupler la Poudre au Champ d'Induction

Le chauffage par induction fonctionne en induisant des courants de Foucault électriques dans un matériau conducteur. Les poudres fines, avec une grande surface et un mauvais contact entre particules, sont de mauvais conducteurs et ne s'accouplent pas efficacement au champ magnétique.

La Solution : L'Amorce Solide (Starter Heel)

Une amorce solide (starter heel) est un morceau solide du même métal ou d'un alliage parent compatible. Ce morceau solide est placé en premier dans le creuset.

Parce qu'il s'agit d'une masse dense et conductrice, l'amorce s'accouple efficacement au champ d'induction et fond, créant un bain en fusion. Ce bain sert de milieu pour la fusion de la poudre.

Alternative pour les Petits Lots : Pressage de Pastilles

Pour de très petites quantités, une alternative efficace consiste à presser la poudre de PGM en une pastille ou un compact dense.

En compactant mécaniquement la poudre, vous augmentez sa densité et sa continuité électrique. Cela permet à la pastille de s'accoupler plus efficacement au champ d'induction que la poudre libre, éliminant parfois le besoin d'une amorce solide séparée.

Un Processus Étape par Étape pour une Fusion Sûre

Une fusion réussie est définie par le contrôle. L'objectif est de transférer l'énergie au matériau sans le déplacer physiquement.

1. Établir le Bain en Fusion

Commencez par placer l'amorce solide au centre du creuset. Appliquez de la puissance pour faire fondre complètement l'amorce, établissant ainsi un bain liquide stable.

2. Ajout Graduel de Poudre

Une fois que l'amorce est entièrement fondue, commencez à ajouter la poudre de PGM par petits incréments contrôlés. Ne versez pas toute la charge d'un coup.

Ajouter la poudre lentement permet qu'elle soit assimilée dans le métal liquide chaud sans submerger le bain ou flotter à la surface.

3. Rampe de Puissance Contrôlée

Au fur et à mesure que vous ajoutez de la poudre, la température globale de la masse en fusion peut chuter. Augmentez la puissance progressivement pour compenser.

Des pics de puissance soudains peuvent intensifier l'effet d'agitation électromagnétique du champ, ce qui peut facilement éjecter la poudre légère et non fondue du creuset.

Comprendre les Compromis et les Risques Critiques

Bien que très efficace, la fusion par induction des poudres comporte des risques inhérents qui doivent être gérés par le contrôle des processus et des protocoles de sécurité appropriés.

Risque de Perte de Matériau

Le plus grand risque opérationnel est de souffler la poudre hors du creuset. Les PGM sont exceptionnellement précieux, et même des pertes mineures sont coûteuses. Ceci est une conséquence directe de l'ajout de poudre trop rapidement ou de l'application de puissance de manière trop agressive.

Risque de Contamination et d'Oxydation

Les PGM sont souvent fondus pour des applications de haute pureté. La fusion dans une atmosphère standard peut introduire de l'oxygène et d'autres contaminants.

Pour cette raison, les fusions de haute pureté doivent être effectuées sous vide ou dans une atmosphère de gaz inerte (comme l'argon). Cela protège le métal en fusion de la réaction avec l'air, assurant l'intégrité du produit final.

Risque de Brûlures Graves

Les fours à induction génèrent une chaleur intense. La chaleur radiative peut provoquer de graves brûlures même à distance.

De plus, les courants de haute fréquence dans la bobine peuvent provoquer de graves brûlures par RF (radiofréquence) si un opérateur s'approche trop ou si la bobine n'est pas blindée.

Protocoles de Sécurité Essentiels

Au-delà du processus de fusion lui-même, une posture de sécurité stricte est non négociable.

Équipement de Protection Individuelle (EPI)

Les opérateurs doivent porter des vêtements de protection aluminisés. Ce matériau réfléchissant est spécifiquement conçu pour protéger contre la chaleur radiative intense produite pendant la fusion. Les vêtements ignifuges standard ne sont pas suffisants.

Sécurité du Four et de l'Électricité

La bobine d'induction doit être correctement blindée pour contenir le champ magnétique et prévenir tout contact accidentel et brûlures par RF.

Assurez-vous que le four est équipé de dispositifs de sécurité modernes, y compris des boutons d'arrêt d'urgence et des systèmes d'arrêt automatique en cas de défauts thermiques ou électriques. Tous les équipements doivent respecter les réglementations de sécurité industrielles en vigueur.

Faire le Bon Choix pour Votre Processus

Votre approche spécifique doit être adaptée à l'échelle et aux objectifs de votre fusion.

- Si votre objectif principal est le rendement et la pureté maximum : La méthode de l'amorce solide dans une atmosphère sous vide ou inerte est le processus définitif.

- Si votre objectif principal est la fusion expérimentale ou à petite échelle : Le pressage de la poudre en une pastille dense est un point de départ très efficace et pratique.

- Si votre objectif principal est la sécurité opérationnelle : Le respect rigoureux des normes EPI, en particulier les équipements aluminisés, et la vérification du bon fonctionnement des systèmes de sécurité du four constituent la base absolue pour toute opération.

Maîtriser ce processus transforme une tâche difficile en une étape de fabrication fiable et très efficace.

Tableau Récapitulatif :

| Précaution | Objectif | Détails Clés |

|---|---|---|

| Utiliser une Amorce Solide | Initier la fusion en toute sécurité | Masse conductrice solide crée un bain en fusion pour la dissolution de la poudre |

| Ajouter la Poudre Progressivement | Prévenir l'éjection | De petits incréments évitent de submerger le bain et la perte de matériau |

| Augmenter la Puissance Lentement | Contrôler la température | Des augmentations progressives réduisent les risques d'agitation électromagnétique |

| Utiliser le Vide/Gaz Inerte | Prévenir la contamination | Protège la pureté du PGM contre l'oxydation dans les applications de haute pureté |

| Porter des EPI Aluminisés | Assurer la sécurité de l'opérateur | Protège contre la chaleur radiative intense et les brûlures par RF |

Besoin de solutions de fours à haute température fiables pour vos processus de fusion de PGM ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous adaptons les solutions pour répondre précisément à vos exigences expérimentales uniques, garantissant sécurité, efficacité et rendement maximal. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs