Au-delà des superalliages, de nombreux autres matériaux avancés s'appuient sur la fusion par induction sous vide (VIM) pour atteindre les propriétés requises. Cela inclut les métaux réactifs comme le titane et le zirconium, les matériaux de haute pureté tels que les aciers spéciaux et les alliages magnétiques, ainsi qu'une gamme d'autres alliages où la contamination atmosphérique serait catastrophique pour les performances. Le VIM est choisi lorsque la composition chimique et la pureté du métal final ne sont pas négociables.

Le principe fondamental ne concerne pas les noms d'alliages spécifiques, mais un besoin spécifique : le VIM est la solution pour tout alliage dont la performance est extrêmement sensible à la contamination par les gaz atmosphériques comme l'oxygène et l'azote, ou dont les propriétés finales dépendent d'une ultra-haute pureté et d'un contrôle chimique précis.

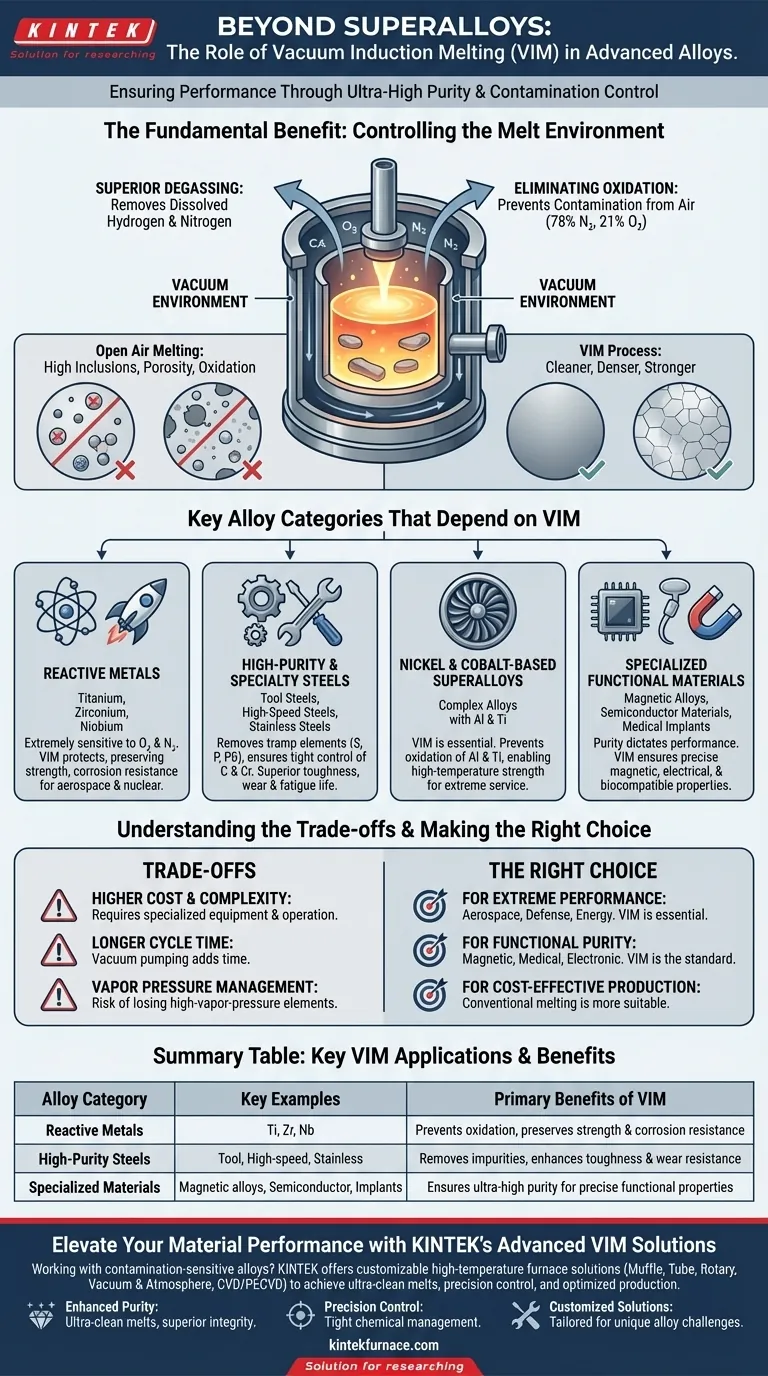

L'avantage fondamental : contrôler l'environnement de fusion

La puissance du VIM provient de la réalisation de l'ensemble du processus de fusion sous vide. Cela modifie fondamentalement la métallurgie par rapport à la fusion à l'air libre.

Élimination de l'oxydation et de la contamination

La fusion du métal à l'air l'expose à environ 78 % d'azote et 21 % d'oxygène. De nombreux éléments d'alliage précieux, tels que l'aluminium, le titane et le chrome, ont une forte affinité pour l'oxygène et formeront facilement des oxydes.

Ces oxydes deviennent des inclusions (impuretés) au sein de la matrice métallique, agissant comme des points de contrainte microscopiques qui peuvent initier des fissures et entraîner une défaillance prématurée. Le vide dans un four VIM élimine ces gaz, empêchant ainsi l'oxydation de se produire.

Permettre un dégazage supérieur

Le métal en fusion peut contenir une quantité significative de gaz dissous, en particulier l'hydrogène et l'azote. Au fur et à mesure que le métal se solidifie, sa capacité à retenir ces gaz diminue considérablement, ce qui les amène à former des pores et des vides.

Cette porosité dégrade gravement les propriétés mécaniques du composant final. L'environnement sous vide du VIM extrait activement ces gaz dissous du bain en fusion, ce qui donne un produit final plus propre, plus dense et plus solide.

Catégories d'alliages clés qui dépendent du VIM

En fonction du besoin de pureté et de contrôle atmosphérique, plusieurs familles d'alliages sont presque exclusivement produites ou raffinées à l'aide du VIM.

Métaux réactifs

Des métaux comme le titane, le zirconium et le niobium sont extrêmement réactifs. En fusion, ils agissent comme des éponges pour l'oxygène et l'azote, ce qui les rend cassants et inutilisables s'ils sont fondus à l'air.

Le VIM est l'une des rares méthodes capables de faire fondre ces matériaux tout en les protégeant de la contamination atmosphérique, préservant ainsi leur résistance unique, leur résistance à la corrosion et leurs propriétés à haute température pour les applications aérospatiales et nucléaires.

Aciers de haute pureté et spéciaux

Cette catégorie comprend les aciers à outils, les aciers rapides et certains aciers inoxydables. Bien qu'ils puissent être fabriqués par d'autres méthodes, le VIM est utilisé lorsque le maximum de propreté et de performance est requis.

Le processus élimine les éléments parasites indésirables comme le soufre, le phosphore et le plomb, et permet un contrôle extrêmement rigoureux des éléments d'alliage clés comme le carbone et le chrome. Il en résulte une ténacité, une résistance à l'usure et une durée de vie à la fatigue supérieures.

Superalliages à base de nickel et de cobalt

Bien que vous ayez demandé d'autres alliages, aucune discussion sur le VIM n'est complète sans mentionner les superalliages. Ils sont le matériau VIM par excellence pour une raison.

Leur résistance à haute température dépend d'éléments réactifs comme l'aluminium et le titane. Le VIM est le seul moyen de faire fondre ces alliages complexes sans oxyder ces éléments critiques, garantissant la formation des phases de renforcement requises pour les aubes de turbine de moteur à réaction et d'autres composants à service extrême.

Matériaux fonctionnels spécialisés

Ce groupe comprend des matériaux où la pureté dicte directement les performances. Les alliages magnétiques, les matériaux pour la fabrication de semi-conducteurs et les alliages pour les implants médicaux entrent dans cette catégorie.

Même des impuretés minuscules peuvent modifier radicalement la perméabilité magnétique, la conductivité électrique ou la biocompatibilité d'un alliage. Le VIM fournit l'environnement d'ultra-haute pureté nécessaire pour obtenir ces propriétés fonctionnelles précises de manière fiable.

Comprendre les compromis du VIM

Bien que puissant, le VIM n'est pas le choix par défaut pour toute la production métallique. Sa précision s'accompagne de compromis clairs qui doivent être pris en compte.

Coût et complexité

Les fours VIM sont considérablement plus chers à construire et à exploiter que les fours à fusion à air. La nécessité de chambres à vide robustes, de pompes puissantes et de commandes sophistiquées ajoute un coût en capital et un coût d'exploitation substantiels.

Temps de cycle

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour pomper la chambre avant que la fusion ne puisse commencer rend le processus global plus lent et moins adapté à la production à grand volume et à faible coût par rapport aux méthodes conventionnelles.

Limitations de la pression de vapeur

Sous vide, les éléments ayant une pression de vapeur élevée (comme le manganèse ou le plomb) peuvent "s'évaporer" plus facilement du bain en fusion. Bien que les opérateurs VIM puissent contrôler cela en remplissant la chambre avec une pression partielle de gaz inerte, il s'agit d'un paramètre de processus critique qui doit être géré avec soin pour éviter la perte d'éléments d'alliage clés.

Faire le bon choix pour votre objectif

Le choix d'un processus de fusion dépend entièrement de la sensibilité de l'alliage et des exigences d'utilisation finale du composant.

- Si votre objectif principal est la performance dans des environnements extrêmes : Le VIM est essentiel pour créer des superalliages et des métaux réactifs propres et robustes pour les applications aérospatiales, de défense et énergétiques.

- Si votre objectif principal est la pureté du matériau pour des propriétés fonctionnelles : Le VIM est la norme pour la production d'alliages magnétiques, médicaux ou électroniques où les impuretés compromettraient les performances.

- Si votre objectif principal est la production rentable d'alliages courants : Le VIM est probablement inutile et trop coûteux ; la fusion à l'air conventionnelle ou la décarburation à l'oxygène argon (AOD) sont plus appropriées.

En fin de compte, choisir le VIM est une décision d'ingénierie délibérée d'investir dans la pureté des matériaux pour garantir l'intégrité et la performance du composant final.

Tableau récapitulatif :

| Catégorie d'alliage | Exemples clés | Principaux avantages du VIM |

|---|---|---|

| Métaux réactifs | Titane, Zirconium, Niobium | Empêche l'oxydation, préserve la résistance et la résistance à la corrosion |

| Aciers de haute pureté | Aciers à outils, Aciers rapides, Aciers inoxydables | Élimine les impuretés, améliore la ténacité et la résistance à l'usure |

| Matériaux fonctionnels spécialisés | Alliages magnétiques, Matériaux semi-conducteurs, Implants médicaux | Assure une pureté ultra-élevée pour des propriétés fonctionnelles précises |

Améliorez la performance de vos matériaux avec les solutions avancées de fusion par induction sous vide de KINTEK

Travaillez-vous avec des métaux réactifs, des aciers de haute pureté ou des alliages spécialisés où le contrôle de la contamination est essentiel ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

En choisissant KINTEK, vous bénéficiez de :

- Pureté améliorée : Obtenez des fondus ultra-propres, exempts de gaz atmosphériques comme l'oxygène et l'azote, garantissant une intégrité matérielle supérieure.

- Contrôle de précision : Bénéficiez d'une gestion rigoureuse de la composition chimique pour les alliages sensibles aux impuretés, augmentant les performances dans les environnements extrêmes.

- Solutions personnalisées : Obtenez des fours conçus pour gérer des défis spécifiques aux alliages, des limitations de pression de vapeur à l'optimisation du temps de cycle.

Ne laissez pas la contamination compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise VIM peut faire avancer vos innovations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance