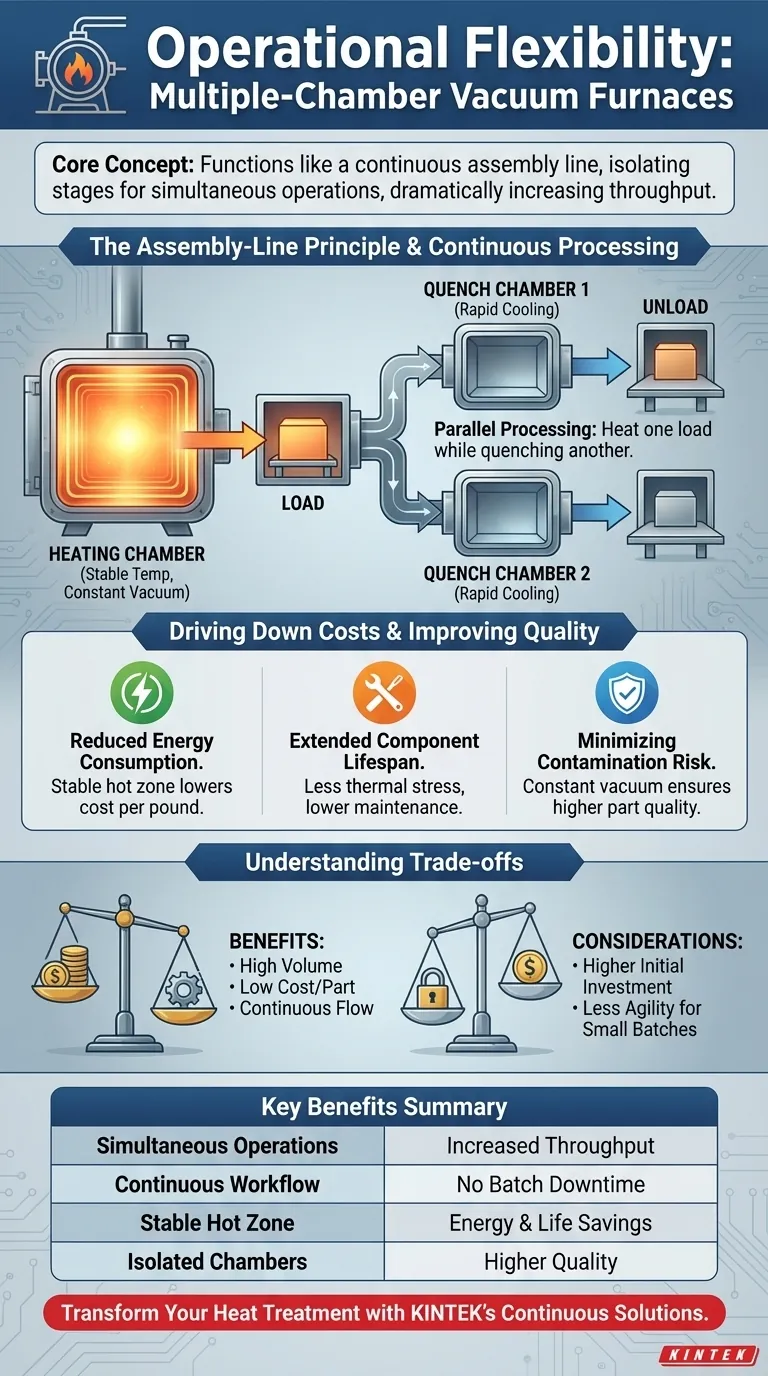

Au fond, la flexibilité opérationnelle d'un four sous vide à chambres multiples découle de sa capacité à fonctionner comme une chaîne d'assemblage continue plutôt que comme un processeur discontinu autonome. En isolant les différentes étapes du processus — telles que le chargement, le chauffage et la trempe — dans des chambres séparées et interconnectées, ces systèmes peuvent effectuer plusieurs opérations simultanément. Cela permet de chauffer une nouvelle charge pendant que la précédente est trempée, augmentant considérablement le débit et l'efficacité globale du processus.

La véritable valeur d'un four multi-chambres ne réside pas seulement dans sa flexibilité, mais dans la façon dont cette flexibilité modifie fondamentalement le modèle de production. Il transforme le traitement thermique d'un processus discontinu par lots, avec des arrêts et des démarrages, en un flux de travail continu et très efficace, entraînant des réductions significatives des coûts par pièce et des gains majeurs en productivité.

Permettre un traitement continu et à haut débit

L'avantage principal d'une conception multi-chambres est sa capacité à découpler les étapes du processus, ce qui ouvre un nouveau niveau d'efficacité impossible à atteindre avec un four monocaméral.

Le principe de la chaîne d'assemblage

Un four multi-chambres transforme le traitement thermique en un flux continu. Les pièces se déplacent séquentiellement d'une chambre dédiée à la suivante sans rompre le vide principal ou attendre qu'une seule chambre termine un cycle entier.

Cette conception élimine les temps d'arrêt importants inhérents aux systèmes monocaméraux, où l'ensemble du four est occupé par une seule charge, du pompage initial au refroidissement final.

Chauffage et trempe simultanés

La caractéristique la plus puissante est la capacité d'exécuter des cycles de chauffage et de trempe en parallèle. Pendant qu'une charge est portée à température dans la zone chaude, une charge précédemment chauffée peut être transférée vers une chambre de trempe séparée.

Ce traitement parallèle réduit efficacement le temps de cycle total par charge, car le chauffage du lot suivant commence immédiatement après le déplacement du précédent, plutôt que d'attendre que le four entier refroidisse et soit rechargé.

Élimination des temps d'arrêt entre les lots

Dans un four monocaméral, la zone chaude doit être refroidie, mise à l'atmosphère, rechargée, puis pompée à nouveau sous vide pour chaque lot. Ce cycle constant consomme d'énormes quantités de temps et d'énergie.

Les systèmes multi-chambres maintiennent la chambre de chauffage en permanence sous vide et à ou près de la température de fonctionnement. Les charges sont introduites via une chambre de chargement, préservant l'intégrité de la zone chaude et permettant un traitement quasi instantané du lot suivant.

Réduire les coûts opérationnels et de maintenance

Ce flux de travail amélioré se traduit directement par une réduction des coûts à long terme liés à l'énergie, à la maintenance et à la qualité des pièces.

Réduction de la consommation d'énergie

Le plus grand gaspillage d'énergie dans le traitement par lots est le chauffage et le refroidissement répétés de la zone chaude et de l'isolation du four.

Étant donné que la zone chaude d'un four multi-chambres reste à une température stable, l'énergie n'est utilisée que pour chauffer le produit lui-même, et non l'ensemble de la structure du four encore et encore. Cela réduit considérablement le coût énergétique par livre de matériau traité.

Prolongation de la durée de vie des composants

Le stress mécanique dû aux cycles thermiques et de pression répétés est une cause principale de défaillance des composants du four. Les éléments chauffants, l'isolation et la cuve de la chambre sont tous soumis à des contraintes à chaque cycle.

Dans une conception multi-chambres, la chambre de chauffage principale n'est pas soumise à des changements de pression constants ou à de grandes variations de température. Cet environnement stable prolonge considérablement la durée de vie du four, réduit la fatigue du boîtier et diminue les coûts de maintenance.

Minimisation du risque de contamination

Chaque fois qu'un four monocaméral est ouvert à l'atmosphère, il introduit de l'humidité et de l'oxygène, ce qui peut entraîner une oxydation et une qualité de produit inconsistante.

En maintenant un vide constant dans les chambres de chauffage et de transfert, les systèmes multi-chambres offrent un environnement de traitement plus pur, garantissant une meilleure qualité et répétabilité des pièces.

Comprendre les compromis

Bien que puissant, un système multi-chambres n'est pas la solution universelle. Ses avantages s'accompagnent de considérations spécifiques.

Investissement initial en capital plus élevé

La complexité des chambres multiples, des mécanismes de transfert et des systèmes de contrôle sophistiqués entraîne un coût initial significativement plus élevé par rapport à un four discontinu monocaméral standard. L'investissement doit être justifié par un volume de production suffisant.

Agilité de processus réduite

Les fours multi-chambres sont généralement optimisés pour un flux de production spécifique et répétable. Bien que flexibles en matière de trempe, ils sont moins agiles qu'un four discontinu autonome pour la gestion de tâches ponctuelles fréquentes ou de processus expérimentaux qui s'écartent du flux de travail établi.

Configuration et encombrement

L'agencement d'un système multi-chambres (par exemple, linéaire, en trèfle) a un encombrement plus grand et plus complexe qu'un four unique. La disposition de l'usine et le flux des matériaux doivent être soigneusement pris en compte pendant la phase de planification. Certaines conceptions, comme le trèfle, offrent des avantages en matière de maintenance en permettant l'entretien de chambres individuelles pendant que d'autres restent opérationnelles.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de votre philosophie de production et de vos objectifs commerciaux.

- Si votre objectif principal est de maximiser le débit pour un produit constant et à grand volume : Un système continu multi-chambres est le choix définitif pour atteindre l'efficacité d'une chaîne d'assemblage.

- Si votre objectif principal est de minimiser le coût opérationnel à long terme par pièce : Les économies d'énergie et de maintenance d'une conception multi-chambres offriront presque certainement un coût total de possession inférieur dans un environnement de production élevée.

- Si votre objectif principal est la polyvalence pour le travail à faible volume, à forte diversité, ou de R&D : La simplicité et le coût initial inférieur d'un four discontinu monocaméral peuvent être la solution plus pratique et plus rentable.

En fin de compte, choisir un four multi-chambres est une décision stratégique visant à adopter une philosophie de flux continu pour vos opérations de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage et trempe simultanés | Augmente le débit par traitement parallèle |

| Flux de travail continu | Élimine les temps d'arrêt entre les lots |

| Zone chaude stable | Réduit la consommation d'énergie et prolonge la durée de vie des composants |

| Chambres isolées | Minimise la contamination pour une meilleure qualité des pièces |

Prêt à transformer votre processus de traitement thermique avec des solutions continues à haut débit ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires les plus divers des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide multi-chambres peuvent améliorer votre productivité et réduire vos coûts opérationnels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures