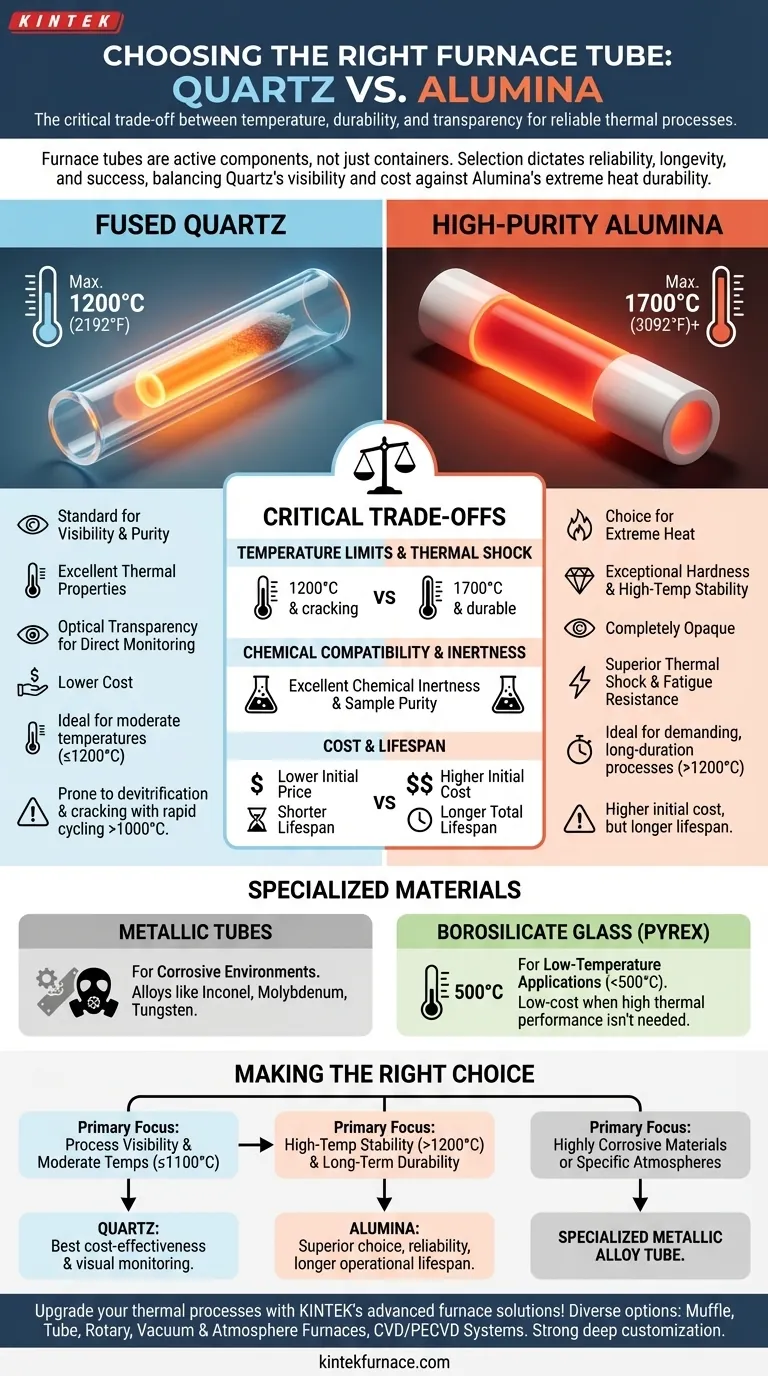

Dans presque tous les environnements de laboratoire et industriels, les tubes de four sont fabriqués en quartz ou en alumine de haute pureté. Le choix entre les deux n'est pas arbitraire ; c'est une décision critique dictée par la température maximale spécifique, les exigences de cyclage thermique et l'environnement chimique du processus prévu. Cette sélection a un impact direct sur la fiabilité, la longévité et le succès de vos opérations thermiques.

Le matériau d'un tube de four n'est pas seulement un contenant ; c'est un composant actif de votre processus. Votre choix est un compromis direct entre la transparence et le rapport coût-efficacité du quartz à des températures plus basses (jusqu'à environ 1200 °C) et la durabilité thermique et la résistance chimique supérieures de l'alumine à des températures plus élevées (jusqu'à environ 1700 °C).

Les deux matériaux principaux : Quartz contre Alumine

La grande majorité des applications sont satisfaites par l'un des deux matériaux céramiques. Comprendre leurs caractéristiques fondamentales est la base pour faire un choix éclairé.

Quartz Fondue : La norme pour la visibilité et la pureté

Le quartz fondu est un verre de haute pureté connu pour ses excellentes propriétés thermiques et sa transparence optique. Cela permet une surveillance visuelle directe du processus à l'intérieur du four, ce qui peut être inestimable.

C'est le choix par défaut pour de nombreux processus en raison de son coût inférieur et de ses excellentes performances dans sa plage de température.

Alumine de Haute Pureté : Le choix pour la chaleur extrême

L'alumine (Oxyde d'Aluminium, Al₂O₃) est une céramique avancée prisée pour sa dureté exceptionnelle et sa stabilité à haute température. Elle est complètement opaque.

Son principal avantage est sa capacité à supporter des températures nettement plus élevées et des cycles thermiques plus rigoureux que le quartz, ce qui en fait le matériau de prédilection pour les processus exigeants et de longue durée.

Comprendre les compromis critiques

La sélection d'un matériau de tube est un exercice d'équilibre entre les exigences de performance et les limitations physiques. Le mauvais choix peut entraîner une défaillance prématurée, une contamination du processus et des temps d'arrêt coûteux.

Limites de température et choc thermique

La température de fonctionnement maximale d'un matériau est sa spécification la plus importante. Les tubes en quartz sont utilisés de manière fiable jusqu'à 1200 °C (2192 °F). Cependant, avec des cycles rapides de chauffage et de refroidissement répétés, en particulier au-dessus de 1000 °C, le quartz peut se dévitrifier (devenir cristallin), le rendant cassant et sujet aux fissures.

Les tubes en alumine, en revanche, peuvent fonctionner à des températures allant jusqu'à 1700 °C (3092 °F), voire plus pour certaines qualités. Ils sont beaucoup plus résistants au choc thermique et à la fatigue, ce qui les rend beaucoup plus durables pour une utilisation à long terme dans des applications à haute température.

Compatibilité chimique et inertie

Le quartz et l'alumine sont appréciés pour leur inertie chimique, ce qui signifie qu'ils ne réagissent généralement pas avec les matériaux en cours de traitement. Cela garantit la pureté de l'échantillon.

Bien que les deux soient très résistants, certains produits chimiques agressifs à très haute température peuvent légèrement favoriser l'un par rapport à l'autre. Cependant, pour la plupart des applications courantes, les deux matériaux offrent une excellente compatibilité chimique.

Coût et durée de vie

Le quartz a un coût d'achat initial plus faible, ce qui en fait une option attrayante pour les projets soucieux de leur budget ou les applications moins exigeantes.

L'alumine a un coût initial plus élevé. Cependant, dans les processus à haute température nécessitant une utilisation fréquente, sa durabilité supérieure et sa durée de vie plus longue entraînent souvent un coût total de possession inférieur en raison d'une fréquence de remplacement réduite et d'un temps d'arrêt de processus moindre.

Matériaux spécialisés pour conditions uniques

Bien que le quartz et l'alumine répondent à la plupart des besoins, certaines conditions extrêmes exigent des matériaux spécialisés.

Tubes métalliques : Pour les environnements corrosifs

Des alliages comme l'Inconel ou des métaux réfractaires tels que le molybdène et le tungstène sont utilisés dans des applications spécifiques et de niche. Ils sont choisis lors du traitement de matériaux hautement corrosifs ou lorsqu'une atmosphère gazeuse particulière réagirait avec un tube en céramique.

Verre Borosilicaté (Pyrex) : Pour les applications à basse température

Pour les travaux à très basse température, généralement inférieure à 500 °C (932 °F), des tubes en verre borosilicaté comme le Pyrex peuvent être utilisés. C'est une option peu coûteuse lorsque des performances thermiques élevées et une résistance aux chocs ne sont pas requises.

Faire le bon choix pour votre processus

Pour sélectionner le matériau de tube correct, vous devez aligner ses propriétés avec votre objectif opérationnel principal.

- Si votre objectif principal est la visibilité du processus et les températures modérées (inférieures à 1100 °C) : Le quartz offre la meilleure combinaison de rapport coût-efficacité et de surveillance visuelle.

- Si votre objectif principal est la stabilité à haute température (supérieure à 1200 °C) et la durabilité à long terme : L'alumine est le choix supérieur, offrant fiabilité et une plus longue durée de vie opérationnelle malgré un coût initial plus élevé.

- Si votre objectif principal est de manipuler des matériaux hautement corrosifs ou des atmosphères spécifiques : Un tube en alliage métallique spécialisé comme l'Inconel ou le molybdène peut être nécessaire.

Sélectionner le bon tube de four est la première étape pour garantir un processus thermique fiable, reproductible et sûr.

Tableau récapitulatif :

| Matériau | Température Max. | Avantages clés | Idéal pour |

|---|---|---|---|

| Quartz | Jusqu'à 1200°C | Transparence optique, coût inférieur, haute pureté | Températures modérées, surveillance visuelle, projets budgétaires |

| Alumine | Jusqu'à 1700°C | Haute durabilité thermique, résistance chimique, longue durée de vie | Processus à haute température, cycles thermiques fréquents |

| Métaux spécialisés (ex: Inconel) | Variable | Résistance à la corrosion, gestion d'atmosphère spécifique | Environnements hautement corrosifs |

Améliorez vos processus thermiques avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température telles que les fours Muflle, les fours Tubulaires, les fours Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos tubes de four sur mesure peuvent améliorer la fiabilité et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité