À la base, un four sous vide poussé est conçu pour les matériaux qui ne peuvent tolérer aucune contamination atmosphérique à haute température. Cela comprend les métaux réactifs comme le titane et le molybdène, les céramiques avancées telles que le carbure de silicium, diverses poudres métalliques et les matériaux optiques de haute pureté comme le sulfure de zinc.

Le choix d'utiliser un four sous vide poussé concerne moins une liste spécifique de matériaux compatibles que le résultat souhaité. Ces fours sont essentiels pour traiter des matériaux hautement réactifs, nécessitant une pureté extrême, ou qui doivent être densifiés dans un environnement sans oxygène afin d'obtenir des propriétés structurelles ou optiques supérieures.

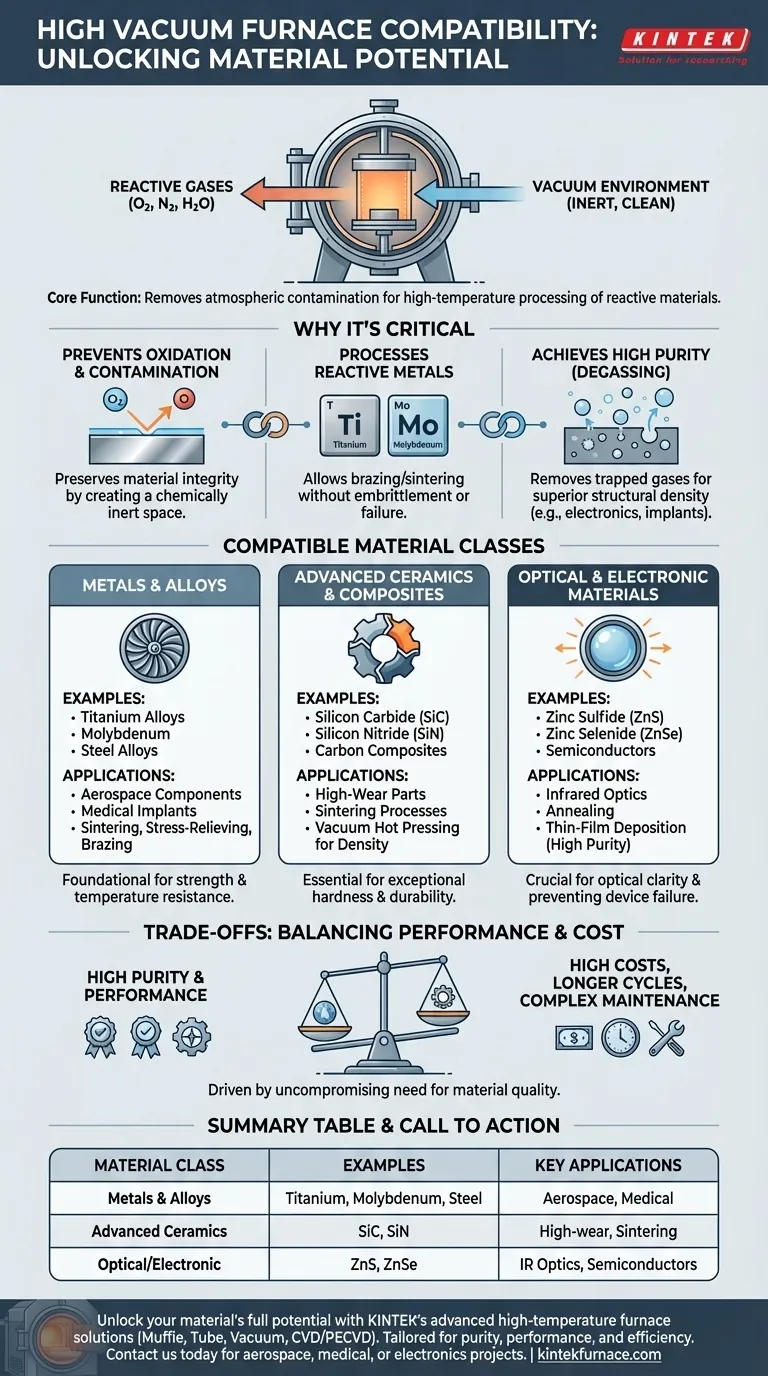

Pourquoi un environnement sous vide est crucial

La caractéristique déterminante d'un four sous vide poussé est ce qu'il élimine : les gaz réactifs. Cet environnement contrôlé est la clé pour libérer le potentiel de nombreux matériaux avancés.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des matériaux réagissent facilement avec l'oxygène, l'azote et la vapeur d'eau présents dans l'air. Cela forme des oxydes et des nitrures qui peuvent compromettre la résistance, la conductivité ou d'autres propriétés critiques d'un matériau.

Un environnement sous vide poussé élimine ces gaz réactifs, créant un espace chimiquement inerte. Cela garantit que l'intégrité du matériau est préservée tout au long du processus thermique.

Traitement des métaux hautement réactifs

Les métaux comme le titane (Ti) et le molybdène (Mo) sont des candidats de choix pour le traitement sous vide. Ils sont prisés pour leur résistance et leur tolérance à la température, mais ils sont aussi extrêmement réactifs.

Exposer ces métaux à la chaleur dans une atmosphère ouverte entraînerait leur fragilisation et leur défaillance. Le four sous vide leur permet d'être brasés, frittés ou traités thermiquement sans cette oxydation destructrice.

Obtenir une haute pureté et dégazage

De nombreux matériaux contiennent des gaz emprisonnés ou dissous issus de leur fabrication initiale. Lorsqu'ils sont chauffés, ces gaz peuvent s'échapper, créant des vides et des défauts dans le produit final.

Le vide extrait activement ces gaz piégés du matériau — un processus appelé dégazage. Ceci est essentiel pour les applications dans l'électronique et les implants médicaux, où la pureté du matériau et la densité structurelle sont primordiales.

Répartition des classes de matériaux compatibles

Les fours sous vide poussé sont des outils polyvalents utilisés dans plusieurs industries. La compatibilité s'étend à tout matériau bénéficiant d'un environnement de traitement propre et à haute température.

Métaux et alliages

Les métaux couramment traités comprennent les alliages de titane, les alliages d'acier et les métaux réfractaires. Ce sont des matériaux fondamentaux dans l'industrie aérospatiale, où le four est utilisé pour des procédés tels que le frittage, la relaxation des contraintes et le brasage des aubes de turbine ou des composants structurels.

Céramiques avancées et composites

Des matériaux tels que le carbure de silicium (SiC), le nitrure de silicium (SiN) et divers composites de carbone sont traités dans des fours sous vide.

Des procédés comme le pressage et le frittage à chaud sous vide sont utilisés pour fusionner des céramiques en poudre en pièces solides et denses dotées d'une dureté et d'une durabilité exceptionnelles, adaptées aux applications à forte usure.

Matériaux optiques et électroniques

Le vide poussé est essentiel pour produire des composants optiques infrarouges à partir de matériaux tels que le sulfure de zinc (ZnS) et le séléniure de zinc (ZnSe). La pureté obtenue sous vide assure une clarté optique maximale.

De même, le four est utilisé pour le recuit et le dépôt de couches minces dans la fabrication de semi-conducteurs et d'autres composants électroniques où toute contamination pourrait entraîner une défaillance de l'appareil.

Comprendre les compromis

Bien que puissants, les fours sous vide poussé présentent des défis spécifiques qui les rendent inadaptés à toutes les applications.

Coûts d'équipement et d'exploitation élevés

Les systèmes à vide poussé sont beaucoup plus coûteux à l'achat et à l'exploitation que leurs homologues atmosphériques. Les pompes, les chambres et les systèmes de contrôle requis sont complexes et coûteux.

Cycles de traitement plus longs

Atteindre un vide poussé n'est pas instantané. Le temps de pompage — la période nécessaire pour évacuer la chambre à la pression cible — peut ajouter un temps considérable à chaque cycle de traitement, réduisant le débit global.

Exigences de maintenance complexes

Maintenir l'intégrité d'un système sous vide poussé est exigeant. Les joints, les garnitures et les pompes nécessitent une inspection et un entretien réguliers pour éviter les fuites qui compromettraient l'ensemble du processus.

Faire le bon choix pour votre application

La sélection de la bonne technologie de traitement thermique dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est les composants aérospatiaux ou médicaux : Le vide poussé est essentiel pour traiter les alliages réactifs comme le titane afin de garantir la résistance et la biocompatibilité requises.

- Si votre objectif principal est la production de céramiques avancées : Un four sous vide est la clé des procédés de frittage qui permettent d'obtenir une densité maximale et des propriétés mécaniques supérieures.

- Si votre objectif principal est les matériaux optiques ou électroniques de haute pureté : L'environnement inerte et propre d'un four sous vide poussé est non négociable pour prévenir la contamination nuisible à la performance.

En fin de compte, la décision d'utiliser un four sous vide poussé est motivée par un besoin intransigeant de pureté et de performance du matériau.

Tableau récapitulatif :

| Classe de matériau | Exemples | Applications clés |

|---|---|---|

| Métaux et alliages | Titane, Molybdène, Alliages d'acier | Composants aérospatiaux, implants médicaux |

| Céramiques avancées | Carbure de silicium, Nitrure de silicium | Pièces à forte usure, procédés de frittage |

| Matériaux optiques et électroniques | Sulfure de zinc, Séléniure de zinc | Optiques infrarouges, semi-conducteurs |

Libérez le plein potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux divers laboratoires des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques pour une pureté, une performance et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets dans les domaines de l'aérospatiale, du médical ou de l'électronique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.