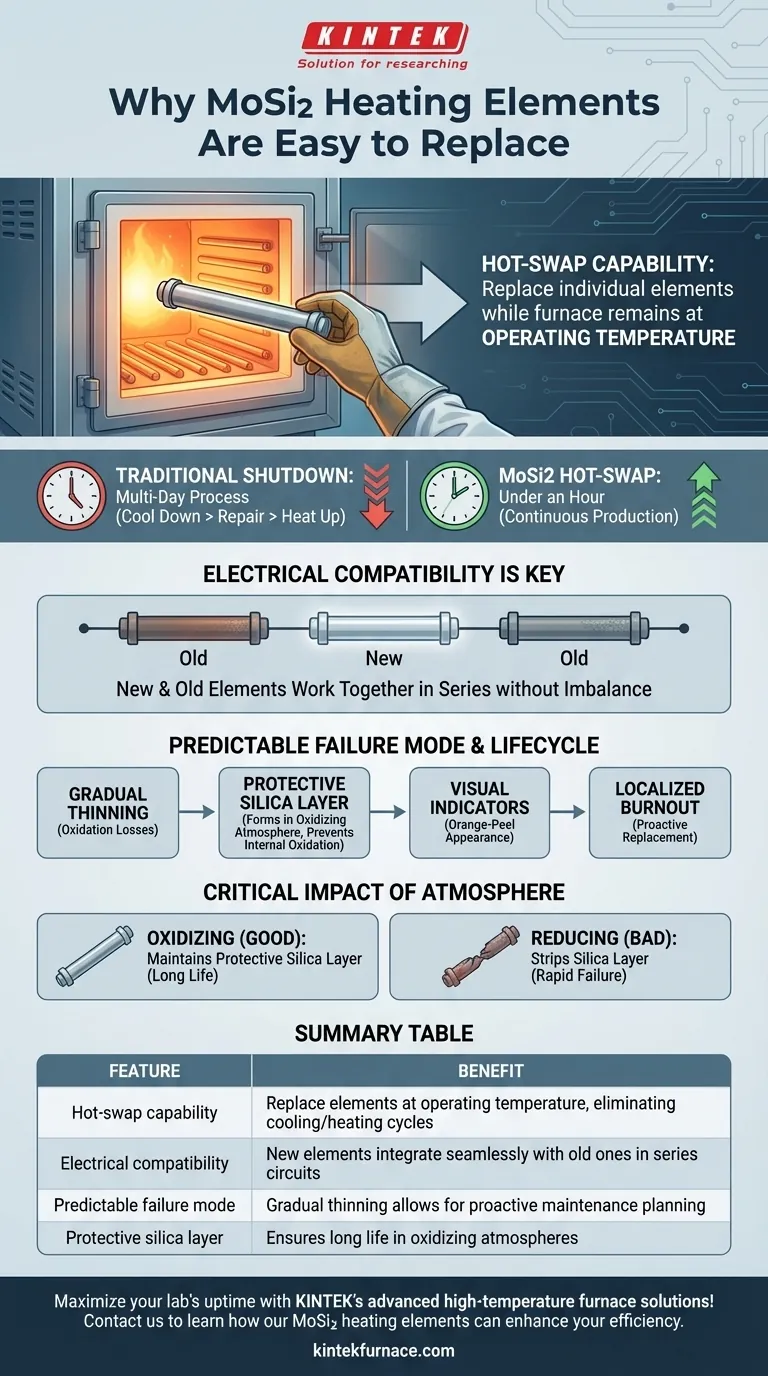

La caractéristique principale qui rend les éléments chauffants en disiliciure de molybdène (MoSi2) faciles à remplacer est la possibilité de les échanger individuellement pendant que le four reste à sa température de fonctionnement. Cette caractéristique unique permet une production continue et minimise considérablement les temps d'arrêt coûteux associés au refroidissement et au réchauffage d'un four à haute température.

La facilité de remplacement des éléments MoSi2 est un avantage de conception essentiel, ancré dans leur stabilité matérielle. Étant donné que les éléments neufs et anciens sont électriquement compatibles, une unité défaillante peut être remplacée individuellement sans perturber l'ensemble du système de chauffage ni nécessiter un arrêt complet du four.

Le principe fondamental : minimiser les temps d'arrêt opérationnels

Le principal avantage de la conception des éléments MoSi2 réside dans le maintien d'un fonctionnement continu. Dans les processus industriels à haute température, l'arrêt d'un four est un événement important qui coûte à la fois du temps et de l'argent.

Éliminer les arrêts coûteux

L'entretien traditionnel des fours nécessite souvent un cycle complet de refroidissement, de réparation et de réchauffage lent jusqu'à la température.

Les éléments MoSi2 peuvent être remplacés pendant que le four est chaud, transformant un processus de plusieurs jours en une tâche qui peut souvent être accomplie en moins d'une heure, assurant la continuité de la production.

La compatibilité électrique est essentielle

Un facteur critique permettant cette commodité est l'excellente compatibilité entre les éléments anciens et nouveaux.

Contrairement à certains matériaux chauffants dont la résistance électrique change considérablement avec l'âge, les éléments MoSi2 restent relativement stables. Cela signifie qu'un nouvel élément peut être câblé dans un circuit série avec des éléments plus anciens et existants sans créer de déséquilibres dans la distribution de puissance ou les performances.

Conçus pour les circuits en série

Les éléments MoSi2 sont généralement câblés en circuits en série. Lorsqu'un élément tombe en panne, il crée un circuit ouvert et toute la zone cesse de chauffer.

La capacité d'identifier et de remplacer rapidement le composant défaillant unique est essentielle pour restaurer rapidement le fonctionnement du four.

Comprendre le cycle de vie et le mode de défaillance

Le processus de remplacement est également éclairé par la façon dont ces éléments vieillissent et finissent par tomber en panne. Leur défaillance est prévisible, permettant une maintenance proactive plutôt que réactive.

Défaillance par amincissement progressif

Les éléments MoSi2 ne tombent généralement pas en panne soudainement. Au lieu de cela, ils tombent en panne en raison d'un amincissement progressif causé par des pertes d'oxydation sur une longue durée de vie.

À mesure que l'élément s'amincit, sa densité de puissance augmente jusqu'à ce qu'un point localisé surchauffe et brûle. Cette usure prévisible permet aux opérateurs d'anticiper les remplacements.

La couche protectrice de silice

Dans leur condition de fonctionnement idéale – une atmosphère oxydante – les éléments forment une couche externe protectrice de silice (verre). Cette couche empêche l'oxydation interne et est la clé de leur longue durée de vie à des températures extrêmes.

Indicateurs visuels de vieillissement

À très hautes températures, la croissance des grains peut contribuer à l'amincissement et donner à la surface de l'élément un aspect de « peau d'orange ». Cela peut servir d'indice visuel que l'élément approche de la fin de sa durée de vie opérationnelle.

Comprendre les compromis et les meilleures pratiques

Bien que robustes, les éléments MoSi2 ont des exigences opérationnelles spécifiques qui doivent être respectées pour maximiser leur durée de vie et leurs performances.

L'impact critique de l'atmosphère

La durée de vie des éléments MoSi2 dépend fortement de l'environnement du four. Ils sont conçus pour un travail continu dans une atmosphère riche en oxygène (oxydante).

Passer à une atmosphère réductrice (comme l'hydrogène ou l'ammoniac craqué) est très préjudiciable. Cela enlève la couche protectrice de silice, rendant l'élément vulnérable à une oxydation interne rapide et à une défaillance prématurée.

Vulnérabilité à la contamination

Ces éléments sont sensibles aux dommages causés par certains contaminants. Les techniciens doivent être diligents pour prévenir les problèmes.

Par exemple, ne pas sécher correctement la zircone colorée ou peinte avant le chauffage peut libérer des vapeurs qui attaquent les éléments. Un entretien approprié du four et des procédures de fonctionnement propres sont primordiaux.

Intégrité mécanique

Les éléments MoSi2 modernes bénéficient d'un processus spécial de moulage par joint qui leur confère une forte résistance aux chocs. Cependant, comme de nombreux matériaux à base de céramique, ils peuvent être cassants à température ambiante et doivent être manipulés avec soin lors de l'installation.

Appliquer cela à vos opérations

Pour tirer pleinement parti des éléments MoSi2, alignez votre stratégie de maintenance sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Formez les techniciens aux procédures de remplacement à chaud sûres. Cette capacité est le plus grand avantage pour éviter les arrêts de production.

- Si votre objectif principal est de prolonger la durée de vie des éléments : Maintenez une atmosphère oxydante constante. Évitez de passer d'un environnement oxydant à un environnement réducteur pour préserver la couche protectrice de silice de l'élément.

- Si votre objectif principal est d'assurer la fiabilité du processus : Mettez en œuvre des protocoles stricts pour prévenir la contamination. Assurez-vous que tous les matériaux placés dans le four sont propres et correctement préparés pour éviter les attaques chimiques sur les éléments.

En comprenant à la fois les avantages uniques de remplacement et les paramètres de fonctionnement critiques des éléments MoSi2, vous pouvez assurer une efficacité et une productivité maximales du four.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Capacité de remplacement à chaud | Remplacez les éléments à température de fonctionnement, éliminant les cycles de refroidissement/chauffage |

| Compatibilité électrique | Les nouveaux éléments s'intègrent parfaitement aux anciens dans les circuits en série |

| Mode de défaillance prévisible | L'amincissement progressif permet une planification de la maintenance proactive |

| Couche protectrice de silice | Assure une longue durée de vie dans les atmosphères oxydantes |

Maximisez le temps de fonctionnement de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos éléments chauffants MoSi2 et notre support personnalisé peuvent améliorer votre efficacité opérationnelle et réduire les temps d'arrêt !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie