Essentiellement, la polyvalence du graphite dans les fours sous vide provient d'une combinaison unique de propriétés que d'autres matériaux ne peuvent égaler. Il offre une résistance et une stabilité exceptionnelles à des températures extrêmes, une conductivité thermique supérieure, une inertie chimique et la capacité pratique d'être facilement usiné en formes complexes.

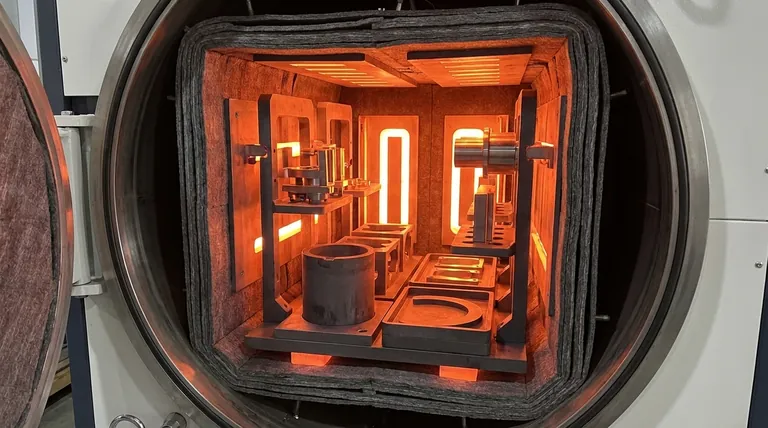

Le défi d'un four sous vide est de trouver un matériau qui puisse non seulement survivre, mais aussi fonctionner de manière prévisible dans un environnement de chaleur extrême et de réactivité chimique. Le graphite est la solution car ses propriétés thermiques, mécaniques et chimiques agissent de concert pour offrir stabilité, efficacité et flexibilité de conception là où les métaux fondraient, se déformeraient ou réagiraient.

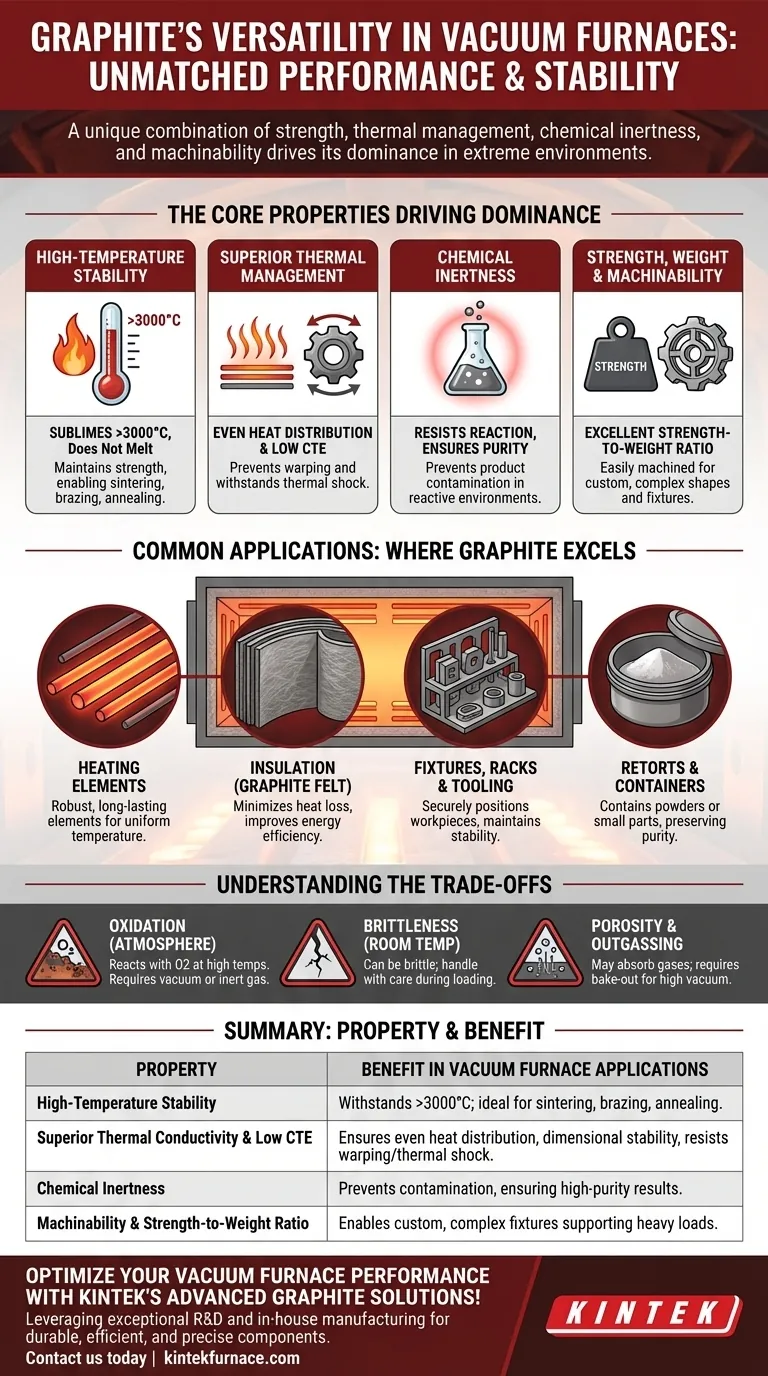

Les propriétés fondamentales qui expliquent la dominance du graphite

Pour comprendre pourquoi le graphite est le choix par défaut, nous devons examiner comment ses caractéristiques individuelles résolvent des problèmes d'ingénierie spécifiques à l'intérieur d'un four.

Stabilité inégalée à haute température

Le graphite ne fond pas à la pression atmosphérique ; au lieu de cela, il se sublime (se transforme directement en gaz) à des températures dépassant 3 000°C.

Cette résistance incroyablement élevée à la température permet aux fours sous vide de fonctionner de manière fiable pour des processus exigeants comme le frittage, le brasage et le recuit, où la plupart des métaux auraient échoué. Il conserve sa résistance mécanique à des températures où même les métaux réfractaires commencent à ramollir.

Gestion thermique supérieure

Les propriétés thermiques du graphite sont essentielles à la performance et à la longévité du four. Sa conductivité thermique élevée garantit que les éléments chauffants répartissent la chaleur uniformément, favorisant des zones de température homogènes à l'intérieur du four.

Simultanément, son faible coefficient de dilatation thermique (CTE) signifie que les fixations, les plateaux et les composants structurels ne se dilatent pas, ne se déforment pas ou ne se tordent pas de manière significative lorsqu'ils sont chauffés. Cette stabilité dimensionnelle est essentielle pour positionner les pièces avec précision.

Cette combinaison lui confère également une forte résistance aux chocs thermiques, lui permettant de supporter des cycles de chauffage et de refroidissement rapides sans se fissurer ni tomber en panne.

Inertie chimique dans un environnement réactif

Aux températures élevées rencontrées dans un four sous vide, les matériaux deviennent beaucoup plus réactifs. La résistance chimique du graphite est un avantage significatif.

Il est chimiquement inerte et ne réagira pas avec les produits traités thermiquement ni ne les contaminera. Cela garantit une grande pureté pour les matériaux sensibles et des résultats prévisibles pour les processus métallurgiques.

Résistance, poids et usinabilité

Le graphite offre un excellent rapport résistance/poids, en particulier à haute température. Il peut supporter des charges lourdes sans se plier ni se déformer.

De manière cruciale, il est également relativement facile et économique à usiner. Cela permet la création de composants complexes et conçus sur mesure, des éléments chauffants complexes aux fixations et supports sur mesure pour maintenir des pièces de formes uniques.

Applications courantes : là où le graphite excelle

Ces propriétés se traduisent directement par les composants qui constituent la zone chaude d'un four sous vide moderne.

Éléments chauffants

La conductivité électrique et thermique élevée du graphite, combinée à sa résistance à la température, en fait un matériau idéal pour des éléments chauffants robustes et durables qui offrent une excellente uniformité de température.

Isolation (feutre de graphite)

Sous forme de feutre ou de panneau rigide, le graphite sert d'isolant très efficace à haute température. Il minimise les pertes de chaleur, améliorant l'efficacité énergétique du four et protégeant le corps extérieur du four.

Fixations, supports et outillage

C'est là que l'usinabilité du graphite et son faible CTE brillent. Les plateaux, les supports, les paniers et les supports personnalisés sont tous fabriqués en graphite pour positionner solidement les pièces pendant le traitement, garantissant qu'elles restent stables même lors de changements de température extrêmes.

Cornues et conteneurs

Pour les processus qui nécessitent de contenir des poudres ou de petites pièces, des cornues et des creusets en graphite sont utilisés. Leur inertie chimique empêche toute réaction avec le matériau contenu, préservant sa pureté.

Comprendre les compromis

Bien que très polyvalent, le graphite n'est pas sans limites qui dictent son utilisation appropriée.

Oxydation en atmosphère

La principale faiblesse du graphite est sa réaction avec l'oxygène à haute température. C'est précisément pourquoi il est utilisé dans des atmosphères sous vide ou de gaz inerte. L'exposition d'un composant en graphite chaud à l'air le fera s'oxyder et se dégrader rapidement.

Fragilité à température ambiante

Comparé aux métaux, le graphite solide peut être cassant et doit être manipulé avec soin pour éviter les éclats ou les fissures, en particulier lors du chargement et du déchargement du four.

Porosité et dégazage

Selon la qualité, le graphite peut être poreux et absorber l'humidité et d'autres gaz de l'atmosphère. Dans les applications de vide poussé, cela peut entraîner un dégazage lorsque le four chauffe, nécessitant des procédures de dégazage appropriées pour atteindre le niveau de vide cible.

Faire le bon choix pour votre objectif

Le choix de la bonne qualité et de la bonne conception des composants en graphite est essentiel pour optimiser le fonctionnement de votre four.

- Si votre objectif principal est la pureté et la répétabilité du processus : Privilégiez les qualités de graphite denses et de haute pureté pour les fixations et les cornues afin de minimiser le dégazage et d'éviter la contamination du produit.

- Si votre objectif principal est le traitement de pièces complexes : Tirez parti de l'excellente usinabilité du graphite pour concevoir des fixations personnalisées qui offrent un support et une exposition à la chaleur optimaux pour les composants complexes.

- Si votre objectif principal est des temps de cycle rapides : Sélectionnez des composants conçus en tenant compte de la résistance aux chocs thermiques et de la conductivité élevée du graphite pour résister aux rampes de chauffage et de refroidissement agressives.

En fin de compte, comprendre ces propriétés vous permet d'utiliser le graphite non seulement comme un matériau, mais comme un outil stratégique pour optimiser vos processus à haute température.

Tableau récapitulatif :

| Propriété | Avantage dans les applications de four sous vide |

|---|---|

| Stabilité à haute température | Résiste à des températures >3000°C sans fondre ; idéal pour le frittage, le brasage et le recuit. |

| Conductivité thermique supérieure et faible CTE | Assure une répartition uniforme de la chaleur et une stabilité dimensionnelle, résistant à la déformation et aux chocs thermiques. |

| Inertie chimique | Empêche la contamination des matériaux sensibles, garantissant des résultats de haute pureté. |

| Usinabilité et rapport résistance/poids | Permet des fixations et des outils personnalisés et complexes qui supportent des charges lourdes à haute température. |

Optimisez les performances de votre four sous vide avec les solutions avancées en graphite de KINTEK !

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des composants de fours à haute température adaptés à leurs besoins uniques. Notre expertise en graphite garantit durabilité, efficacité et précision pour vos processus les plus exigeants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants, isolations et fixations personnalisés peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures