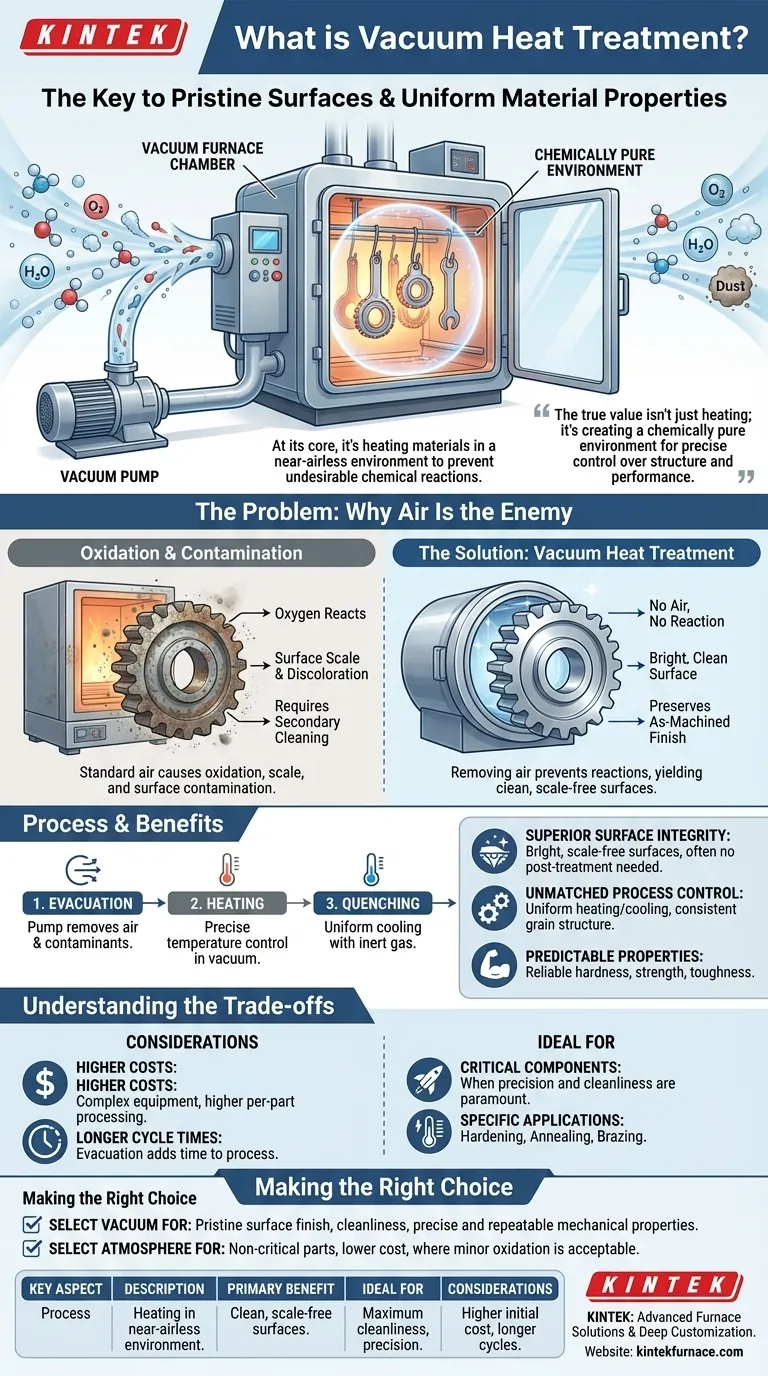

Fondamentalement, le traitement thermique sous vide est un processus hautement contrôlé où les matériaux sont chauffés dans un four dont l'air a été retiré. En créant un vide, cette méthode empêche fondamentalement les réactions chimiques indésirables, telles que l'oxydation, qui se produisent lorsque les métaux sont chauffés dans une atmosphère normale. Il en résulte des composants avec une surface propre et brillante et des propriétés matérielles exceptionnellement uniformes.

La véritable valeur du traitement thermique sous vide ne réside pas seulement dans le chauffage du métal ; elle réside dans la création d'un environnement chimiquement pur. Cela élimine la contamination de surface et donne aux ingénieurs un contrôle précis sur la structure finale et les performances d'un matériau, ce que les méthodes traditionnelles ne peuvent garantir.

Le problème : pourquoi l'air est l'ennemi du traitement thermique

Pour comprendre la valeur d'un vide, vous devez d'abord comprendre les problèmes causés par une atmosphère normale pendant le chauffage.

Le problème de l'oxydation

Lorsque les métaux sont chauffés en présence d'oxygène, ils s'oxydent. Cela crée une couche de calamine ou de décoloration à la surface.

Cette couche d'oxydation doit souvent être éliminée par des processus secondaires tels que le sablage ou le nettoyage chimique, ce qui ajoute du temps et des coûts tout en affectant potentiellement les dimensions finales de la pièce.

Le défi de la contamination

L'air standard n'est pas seulement composé d'oxygène et d'azote. Il contient de la vapeur d'eau, de la poussière et d'autres contaminants.

À des températures élevées, ces éléments peuvent réagir avec la surface du matériau, entraînant des changements imprévisibles dans sa chimie et ses propriétés mécaniques.

Comment le traitement thermique sous vide apporte la solution

En retirant l'air de la chambre du four, le processus sous vide s'attaque directement aux causes profondes de ces problèmes.

Le principe : éliminer l'atmosphère

Une pompe à vide évacue le four scellé, réduisant la pression interne à un vide quasi parfait.

Cela élimine les éléments réactifs — principalement l'oxygène et la vapeur d'eau — qui compromettraient autrement la surface et l'intégrité du matériau.

Le processus : de l'évacuation à la trempe

Premièrement, le matériau est chargé dans la chambre scellée. Le système est ensuite pompé jusqu'au niveau de vide requis, éliminant les contaminants au cours du processus.

Le matériau est chauffé à une température précise, maintenu pendant une durée spécifiée, puis refroidi (trempé) d'une manière hautement contrôlée, souvent à l'aide d'un gaz inerte comme l'azote ou l'argon. Ceci assure un refroidissement uniforme et des résultats prévisibles.

Le résultat : intégrité de surface supérieure

Puisqu'il n'y a pas d'oxygène avec lequel réagir, les pièces sortent du four avec une surface brillante, propre et sans calamine.

Cela élimine souvent le besoin de nettoyage post-traitement, préservant l'état de surface usiné et la précision dimensionnelle du composant.

L'avantage : un contrôle de processus inégalé

Les fours sous vide permettent un chauffage et un refroidissement extrêmement uniformes. Cette gestion thermique précise entraîne une structure de grain plus cohérente dans tout le matériau.

Le résultat est un composant avec des propriétés mécaniques plus fiables et reproductibles, telles que la dureté, la résistance et la ténacité.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Il implique des considérations spécifiques.

Coûts initiaux et opérationnels plus élevés

Les fours sous vide et leurs systèmes de pompage associés sont plus complexes et plus coûteux que les fours à atmosphère conventionnels. Cela peut se traduire par un coût de traitement par pièce plus élevé.

Temps de cycle potentiellement plus longs

L'étape d'évacuation du four à un vide poussé ajoute du temps au cycle de processus global par rapport au simple chauffage d'une pièce dans un four à atmosphère.

Adéquation du processus

Bien qu'excellent pour de nombreuses applications telles que la trempe, le recuit et le brasage, certains traitements de surface peuvent être effectués plus efficacement ou plus efficacement en utilisant des atmosphères gazeuses contrôlées plutôt qu'un vide poussé.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences spécifiques de votre projet en matière de performance, de finition et de coût.

- Si votre objectif principal est une finition de surface et une propreté impeccables : Le traitement sous vide est le choix supérieur, car il empêche l'oxydation et élimine souvent le besoin d'opérations de nettoyage secondaires.

- Si votre objectif principal est d'obtenir des propriétés mécaniques précises et reproductibles : Le chauffage uniforme et la trempe contrôlée offerts par un four sous vide offrent une cohérence inégalée pour les composants critiques.

- Si votre objectif principal est de minimiser les coûts pour les pièces non critiques : Le traitement thermique traditionnel basé sur l'atmosphère peut être une option plus économique si une légère oxydation de surface et une variabilité sont acceptables.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans le contrôle qualité, garantissant que vos matériaux atteignent leur potentiel maximal de performance et d'intégrité.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage des matériaux dans un environnement quasi sans air pour prévenir les réactions chimiques. |

| Avantage principal | Surfaces propres, sans calamine et propriétés matérielles très uniformes. |

| Idéal pour | Applications nécessitant une propreté maximale, une précision et des performances reproductibles. |

| Considérations | Coût initial plus élevé et temps de cycle plus longs par rapport aux fours à atmosphère. |

Prêt à libérer tout le potentiel de vos matériaux grâce au traitement thermique sous vide de précision ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours sous vide et à atmosphère, les fours à moufle, tubulaires, rotatifs et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont notre technologie de four sous vide peut apporter un contrôle qualité supérieur, éliminer le nettoyage secondaire et garantir que vos composants atteignent leurs performances et leur intégrité maximales.

[Prendre Contact - #ContactForm]

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase