À la base, un four rotatif fonctionne en brassant le matériau à l'intérieur d'un cylindre chauffé, rotatif et légèrement incliné. Cette combinaison de rotation et d'inclinaison mélange continuellement le matériau et le déplace de l'extrémité d'alimentation à l'extrémité de décharge, garantissant que chaque particule est uniformément exposée à la source de chaleur.

Le principe fondamental d'un four rotatif n'est pas seulement l'application de chaleur, mais l'utilisation du mouvement mécanique — rotation et inclinaison — pour obtenir un traitement continu et une uniformité supérieure du transfert de chaleur. Cela le rend particulièrement adapté à la transformation de matériaux granulaires ou pulvérulents à grande échelle.

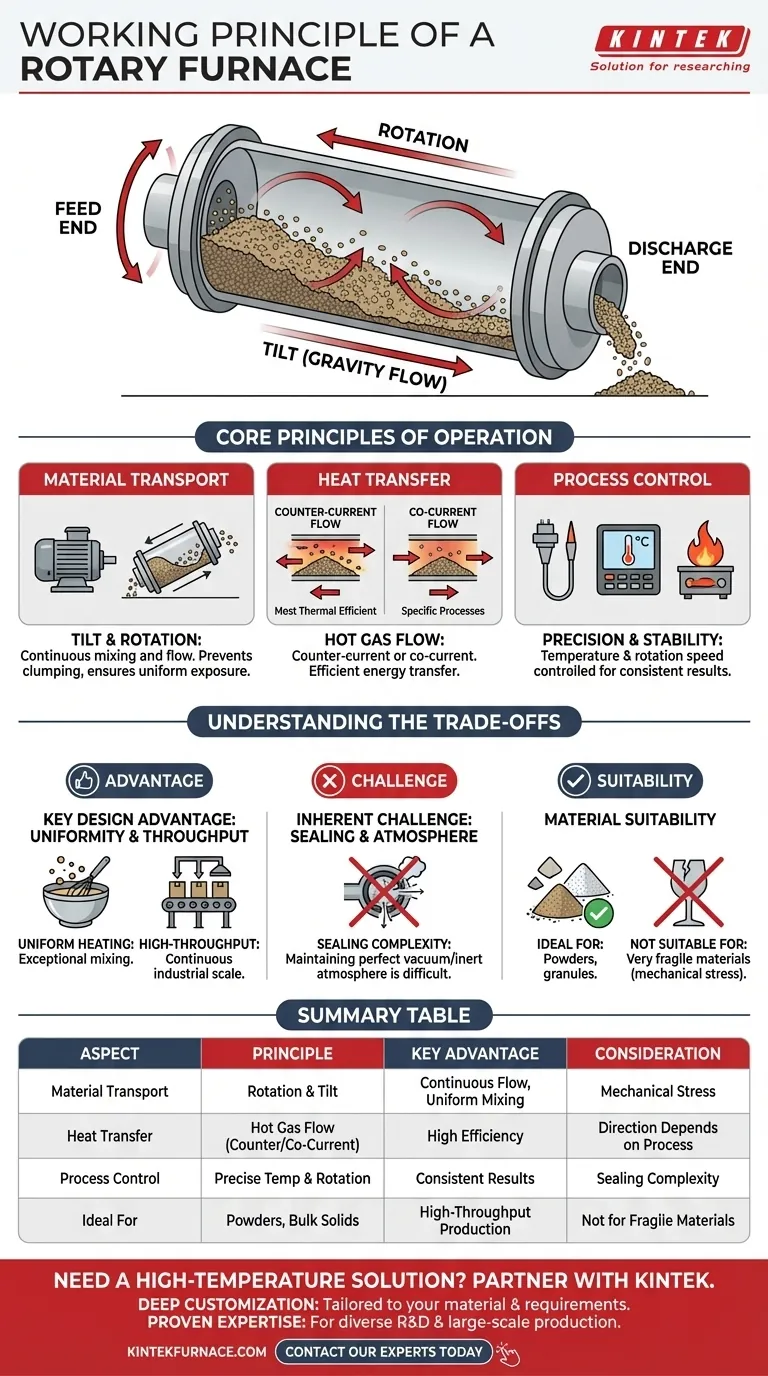

Les principes fondamentaux de fonctionnement

Pour bien comprendre le fonctionnement d'un four rotatif, il est préférable de décomposer son fonctionnement en trois systèmes interconnectés : le transport du matériau, le transfert de chaleur et le contrôle du processus.

Transport du matériau : le rôle de l'inclinaison et de la rotation

Le corps du four est un long cylindre monté avec un léger angle par rapport à l'horizontale. Un moteur indépendant fait tourner ce cylindre autour de son axe.

Cette conception crée un flux continu. L'inclinaison utilise la gravité pour encourager le matériau à se déplacer de l'extrémité d'entrée la plus haute vers l'extrémité de sortie la plus basse.

Simultanément, la rotation soulève et brasse constamment le matériau. Cette action est essentielle pour empêcher l'agglomération, garantir que toutes les surfaces sont exposées à la chaleur et empêcher le matériau de coller aux parois du four.

Transfert de chaleur : le flux de gaz chauds

La chaleur est générée en brûlant du combustible (liquide, gaz ou solide pulvérisé) et en canalisant les gaz chauds résultants à travers le cylindre rotatif.

La direction de ce flux de gaz est un choix de conception clé. Le plus souvent, un flux à contre-courant est utilisé, où les gaz chauds entrent à l'extrémité de décharge et circulent dans la direction opposée au matériau. C'est la méthode la plus efficace thermiquement.

Dans certaines applications, un flux parallèle est utilisé, où le gaz et le matériau se déplacent dans la même direction. Le choix dépend des exigences spécifiques du processus de traitement thermique.

Contrôle du processus : assurer la précision et la stabilité

L'obtention d'un résultat précis dépend d'un contrôle strict de l'environnement du four.

Un thermocouple à l'intérieur du four mesure la température et la convertit en un signal électrique. Ce signal est envoyé à un contrôleur de température, qui ajuste la puissance de la source de chauffage pour maintenir le profil de température souhaité. La vitesse de rotation est également contrôlée pour gérer la durée pendant laquelle le matériau reste dans le four.

Comprendre les compromis

Bien que puissante, la conception d'un four rotatif s'accompagne de considérations spécifiques qui le rendent adapté à certaines applications et moins à d'autres.

Avantage de conception clé : uniformité et débit

L'avantage principal est la combinaison d'un excellent mélange et d'un fonctionnement continu. L'action de brassage garantit un chauffage uniformément exceptionnel, ce qui est vital pour les processus tels que la calcination et la fusion où la cohérence est primordiale.

Étant donné que le matériau est constamment introduit et déchargé, les fours rotatifs sont idéaux pour la production industrielle à haut débit, dépassant de loin la capacité des fours discontinus statiques.

Défi inhérent : étanchéité et atmosphère

La nature rotative du four présente un défi d'ingénierie pour maintenir une étanchéité parfaite à l'entrée et à la sortie.

Pour les processus qui exigent une atmosphère contrôlée, comme un vide pur ou un environnement de gaz inerte, cela peut constituer un obstacle important. Bien que possible, obtenir une étanchéité parfaite est plus complexe que dans un four statique.

Adéquation du matériau

L'action de brassage qui assure un si bon mélange peut également être un inconvénient. Le processus crée des contraintes mécaniques, le rendant inadapté aux matériaux très fragiles qui pourraient être écrasés ou endommagés par le mouvement continu.

Faire le bon choix pour votre processus

Le principe de fonctionnement d'un four rotatif informe directement ses applications idéales. Votre décision de l'utiliser doit être basée sur les objectifs spécifiques de votre processus.

- Si votre objectif principal est la production à haut débit de poudres ou de granulés (par exemple, calcination, séchage, réduction) : Le traitement continu et le transfert de chaleur uniforme d'un four rotatif en font le choix supérieur.

- Si votre objectif principal est le traitement de matériaux fragiles qui ne peuvent supporter de contraintes mécaniques : Un four discontinu statique ou un four à bande serait une solution plus appropriée pour éviter d'endommager le produit.

- Si votre objectif principal est un processus nécessitant un vide poussé ou une atmosphère inerte extrêmement pure : Évaluez attentivement la technologie d'étanchéité du four rotatif, car un four discontinu sous vide dédié peut offrir un contrôle atmosphérique plus fiable.

En fin de compte, le four rotatif est un outil exceptionnel conçu spécifiquement pour le traitement thermique continu et uniforme des matériaux en vrac.

Tableau récapitulatif :

| Aspect | Principe | Avantage clé | Considération |

|---|---|---|---|

| Transport du matériau | Rotation et inclinaison du cylindre | Flux continu et mélange uniforme | Contrainte mécanique sur les matériaux |

| Transfert de chaleur | Flux de gaz chaud à contre-courant ou parallèle | Efficacité thermique élevée | Le choix de la direction dépend du processus |

| Contrôle du processus | Contrôle précis de la température et de la vitesse de rotation | Résultats constants et reproductibles | L'étanchéité pour les atmosphères contrôlées peut être complexe |

| Idéal pour | Poudres, granulés, solides en vrac | Production industrielle à haut débit | Ne convient pas aux matériaux fragiles |

Besoin d'une solution haute température pour votre processus ?

Comprendre le principe de fonctionnement est la première étape. La mise en œuvre du bon four est ce qui mène au succès. KINTEK excelle à transformer les défis de traitement thermique en solutions fiables et efficaces.

Pourquoi s'associer à KINTEK ?

- Personnalisation approfondie : Nous ne vendons pas seulement des modèles standard. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous adaptons nos fours rotatifs — et toute notre gamme de systèmes Muffle, Tube, Vacuum & Atmosphere, et CVD/PECVD — à vos exigences uniques en matière de matériaux, de débit et d'atmosphère.

- Expertise éprouvée pour divers laboratoires : Que vous soyez en R&D ou en production à grande échelle, nos solutions sont conçues pour la précision et la durabilité, garantissant que chaque particule est traitée uniformément.

Prêt à obtenir un traitement thermique supérieur pour vos matériaux en vrac ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut optimiser votre processus.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision