À la base, un four à induction à moyenne fréquence fonctionne sur le principe de l'induction électromagnétique. Il utilise un champ magnétique puissant et fluctuant pour générer de la chaleur directement à l'intérieur du métal lui-même, plutôt que de dépendre de flammes externes ou d'éléments chauffants. Ce processus convertit l'énergie électrique en chaleur avec une efficacité et une précision remarquables.

Le principe fondamental est la conversion du courant électrique standard en un courant à moyenne fréquence, qui est ensuite utilisé pour créer un champ magnétique. Ce champ induit de puissants courants électriques internes (courants de Foucault) dans la charge métallique, et la résistance propre du métal à ces courants génère une chaleur intense et rapide.

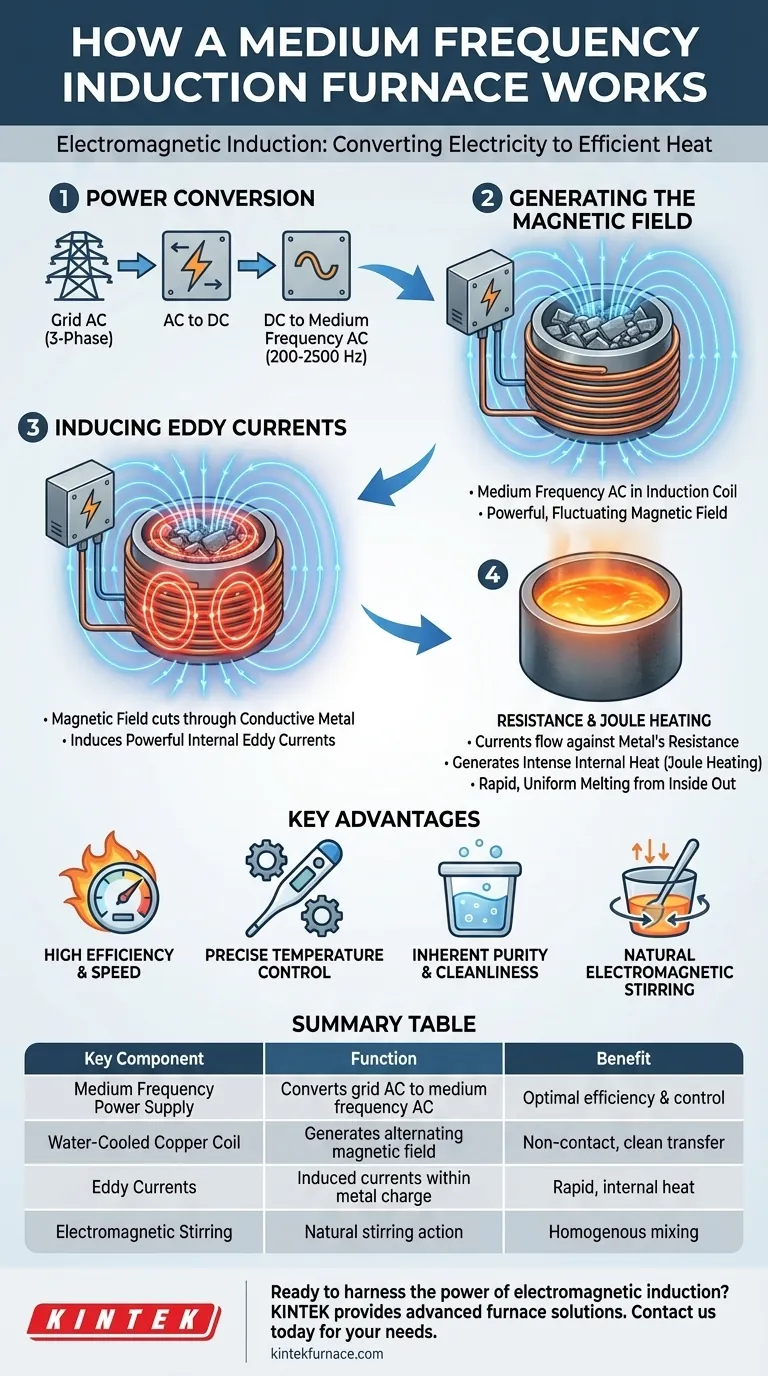

Le Principe Fondamental : De l'Électricité à la Chaleur

L'ensemble du processus est une conversion d'énergie à plusieurs étapes, transformant élégamment l'électricité du réseau en énergie thermique dans un matériau cible.

Étape 1 : Conversion de l'Alimentation

Le four reçoit d'abord un courant alternatif (CA) triphasé standard du réseau électrique. Cette alimentation est convertie en courant continu (CC), puis retransformée en un CA monophasé spécialisé à une moyenne fréquence, généralement comprise entre 200 et 2 500 Hz. Cette fréquence est essentielle pour obtenir une efficacité de chauffage optimale.

Étape 2 : Génération du Champ Magnétique

Ce CA à moyenne fréquence contrôlé est acheminé vers une bobine d'induction en cuivre refroidie à l'eau qui entoure le creuset contenant le métal. Lorsque le courant traverse cette bobine, il génère un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur et autour de la bobine.

Étape 3 : Induction des Courants de Foucault

Selon la loi d'induction de Faraday, ce champ magnétique fluctuant traverse la charge métallique conductrice placée à l'intérieur du creuset. Cette action induit un puissant potentiel électrique dans le métal, provoquant la formation de flux circulaires d'électrons, appelés courants de Foucault, près de la surface du matériau.

Étape 4 : Résistance et Chauffage par Effet Joule

Le métal lui-même possède une résistance électrique naturelle. Lorsque les courants de Foucault induits circulent contre cette résistance, ils génèrent une chaleur immense — un phénomène connu sous le nom de chauffage par effet Joule. La chaleur est générée à l'intérieur du métal, ce qui entraîne une fusion extrêmement rapide et uniforme de l'intérieur vers l'extérieur.

Comprendre les Avantages Clés

Le principe de fonctionnement du chauffage par induction offre plusieurs avantages opérationnels distincts par rapport aux technologies de fours traditionnelles.

Haute Efficacité et Rapidité

Étant donné que la chaleur est générée directement dans le matériau de charge, les pertes d'énergie vers l'environnement extérieur sont minimisées. Cela se traduit par une très grande efficacité électrique, une faible consommation d'énergie et des temps de fusion et de chauffage exceptionnellement rapides.

Contrôle Précis de la Température

La puissance fournie à la bobine d'induction peut être ajustée instantanément et avec une grande précision. Cela permet un contrôle exact de la vitesse de chauffage et de la température finale du métal en fusion, ce qui est crucial pour la production d'alliages de haute qualité.

Pureté et Propreté Intrinsèques

Le chauffage par induction est un processus sans contact. Il n'y a pas de sous-produits de combustion comme du gaz ou de la suie, et le matériau ne touche jamais un élément chauffant. Cette propreté est essentielle pour la fusion de métaux réactifs ou la création d'alliages de haute pureté, un processus souvent amélioré en faisant fonctionner le four sous vide ou sous atmosphère de gaz inerte.

Agitation Électromagnétique Naturelle

Un avantage unique de ce processus est l'effet d'agitation électromagnétique. Les mêmes forces magnétiques qui induisent les courants de Foucault créent également un mouvement d'agitation au sein du bain de métal en fusion. Cela garantit que l'alliage est parfaitement mélangé, conduisant à une excellente homogénéité chimique et thermique.

Faire le Bon Choix pour Votre Application

Choisir un four à induction est une décision basée sur le besoin de vitesse, de précision et de pureté.

- Si votre objectif principal est la fusion rapide pour les fonderies : La haute efficacité et la vitesse d'un four à moyenne fréquence le rendent idéal pour la production à haut débit de divers métaux.

- Si votre objectif principal est la pureté et les alliages de haute qualité : Le chauffage propre et sans contact ainsi que l'action d'agitation naturelle garantissent un produit final homogène et non contaminé.

- Si votre objectif principal est le traitement thermique localisé : Le contrôle précis est parfait pour des applications telles que le forgeage, le durcissement d'arbres ou le préchauffage de soudures où seule une zone spécifique nécessite d'être chauffée.

Cette technologie exploite la physique fondamentale pour offrir un contrôle inégalé sur le chauffage et la fusion des métaux.

Tableau Récapitulatif :

| Composant Clé | Fonction | Avantage |

|---|---|---|

| Alimentation à Moyenne Fréquence | Convertit le CA du réseau en CA à moyenne fréquence (200-2500 Hz) | Permet une efficacité de chauffage et un contrôle optimaux |

| Bobine en Cuivre Refroidie à l'Eau | Génère un champ magnétique puissant et alternatif | Assure un transfert d'énergie propre et sans contact |

| Courants de Foucault | Courants induits circulant dans la charge métallique | Génère une chaleur interne rapide par effet Joule |

| Agitation Électromagnétique | Action d'agitation naturelle due aux forces magnétiques | Assure un mélange et une température homogènes |

Prêt à exploiter la puissance de l'induction électromagnétique pour vos besoins de traitement des métaux ?

Les solutions de fours à haute température avancées de KINTEK sont conçues pour la précision et la performance. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires et fonderies des systèmes de chauffage par induction robustes. Notre gamme de produits, y compris les fours à moufle, à tube et sous vide et atmosphère spécialisés, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de four à induction à moyenne fréquence peut offrir une fusion rapide, une pureté supérieure et un contrôle précis de la température pour votre application.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques