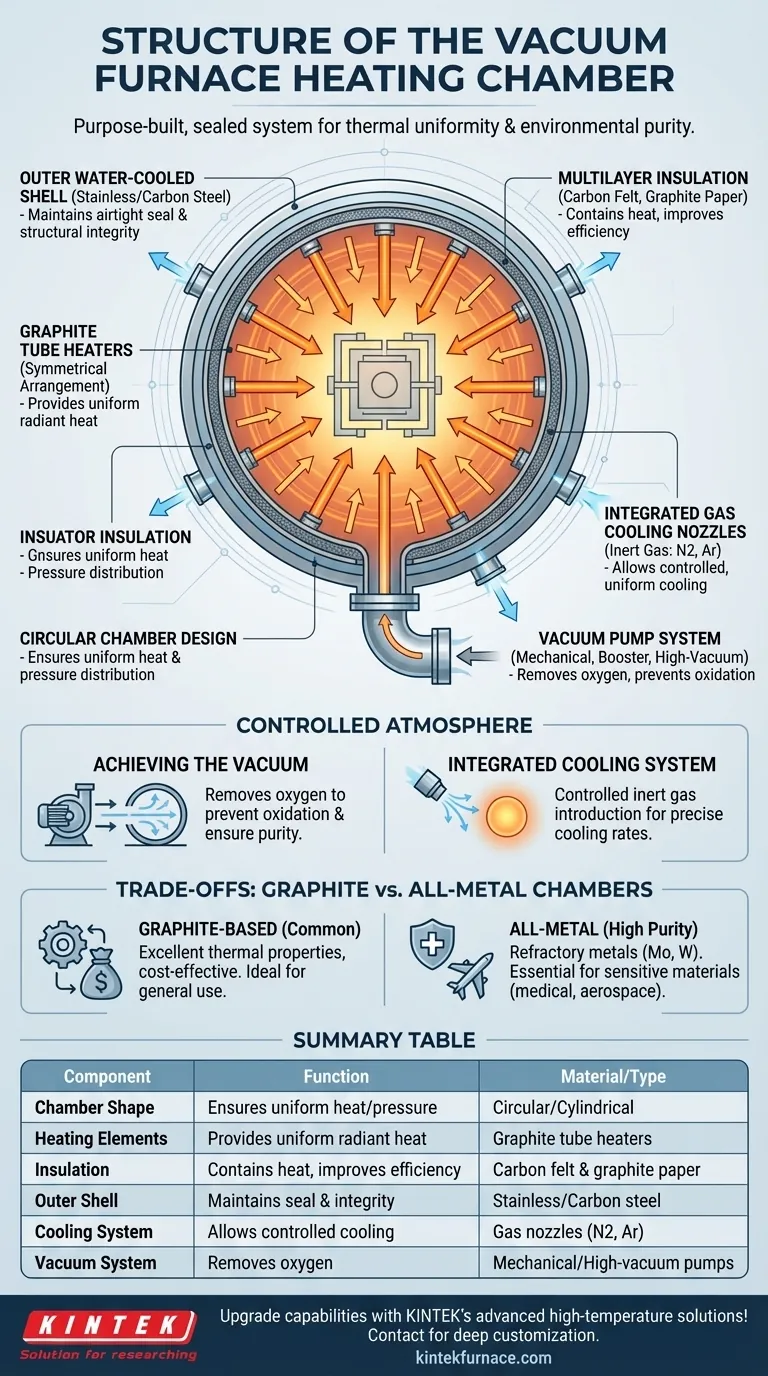

À la base, une chambre de chauffe de four sous vide est un système scellé et spécialement conçu pour l'uniformité thermique et la pureté environnementale. La configuration la plus courante est une chambre circulaire tapissée d'isolant, dotée d'éléments chauffants en graphite uniformément répartis et de buses de refroidissement gazeux pour contrôler précisément l'ensemble du cycle de traitement thermique.

La conception d'une chambre de chauffe ne se limite pas à contenir la chaleur ; c'est un système sophistiqué où chaque composant – de la forme de la chambre au type d'isolation – fonctionne de concert pour créer un environnement parfaitement contrôlé et sans oxygène pour le traitement des matériaux.

Déconstruction des composants essentiels

Pour comprendre le fonctionnement d'un four sous vide, nous devons d'abord examiner ses éléments structurels essentiels. Chaque partie remplit un objectif distinct et critique pour atteindre les conditions de processus souhaitées.

La conception de la chambre circulaire

La chambre elle-même est presque toujours circulaire. Cette forme cylindrique n'est pas arbitraire ; elle garantit que la chaleur des éléments et la pression du vide sont distribuées uniformément sur la charge de travail. Cette uniformité est essentielle pour des propriétés matérielles constantes après traitement.

Éléments chauffants : le moteur du four

La chaleur est générée par des éléments chauffants en graphite. Ces éléments sont disposés symétriquement sur les 360 degrés de périmètre de la chambre. Ce placement garantit que la chaleur rayonne uniformément vers l'intérieur, éliminant les points chauds ou froids sur le matériau traité. Le graphite est choisi pour son efficacité, son installation simple et ses faibles taux de défaillance dans les environnements à haute température et sous vide.

Couches d'isolation : contenir la chaleur

Contenir les températures extrêmes est le rôle de l'isolation. Ceci est généralement réalisé avec plusieurs couches de feutre de carbone de haute qualité et de papier graphite flexible. Ces matériaux agissent comme des boucliers thermiques très efficaces, empêchant l'énergie thermique de s'échapper. Cela rend le four efficace et maintient également la structure relativement légère.

L'enveloppe extérieure et le cadre : assurer l'intégrité

L'ensemble est logé dans un cadre durable, souvent en acier inoxydable pour faciliter l'entretien. L'enveloppe extérieure sous vide, soudée à partir d'acier au carbone ou d'acier inoxydable, crée le joint étanche à l'air. Cette enveloppe est souvent refroidie par eau pour l'empêcher de se déformer sous la chaleur interne intense.

L'atmosphère contrôlée : bien plus que de la chaleur

L'avantage principal d'un four sous vide est sa capacité à contrôler l'atmosphère de traitement. Ceci est réalisé grâce à l'intégration de systèmes de vide et de refroidissement directement dans la structure de la chambre.

Créer le vide

Une fois la chambre scellée, un système de pompes à vide est utilisé pour évacuer tout l'air et, surtout, l'oxygène. Selon le niveau de vide requis, cela peut impliquer une combinaison de pompes mécaniques, de pompes de surpression et de pompes à vide poussé comme les pompes à diffusion ou turbomoléculaires.

L'importance d'un environnement pur

En éliminant l'oxygène, le vide empêche l'oxydation et d'autres réactions chimiques qui se produiraient autrement à haute température. Cela garantit que la finition de surface et les propriétés métallurgiques du matériau restent pures et non contaminées tout au long du processus.

Système de refroidissement intégré

Le traitement thermique ne se termine pas avec le chauffage. Des buses de gaz de refroidissement, réparties le long des éléments chauffants, permettent l'introduction d'un gaz inerte (comme l'azote ou l'argon) pour refroidir le matériau à un rythme contrôlé. Ce refroidissement rapide et uniforme est essentiel pour obtenir une dureté et des microstructures spécifiques du matériau.

Comprendre les compromis : Graphite contre tout métal

Bien que les chambres à base de graphite soient la norme, elles ne sont pas la seule option. Comprendre l'alternative révèle les principes de conception en jeu.

La chambre à base de graphite

C'est la conception la plus courante en raison de ses excellentes propriétés thermiques, de son efficacité et de son rapport coût-efficacité. L'utilisation de feutre de carbone et d'éléments chauffants en graphite est idéale pour une vaste gamme d'applications générales de traitement thermique, de brasage et de frittage.

L'alternative tout métal

Pour les applications où même des traces de carbone sont inacceptables (comme dans les secteurs médical, aérospatial ou certaines électroniques), une chambre tout métal est utilisée. Ces chambres remplacent les composants en graphite par des métaux réfractaires comme le molybdène ou le tungstène. Cela garantit le plus haut niveau de pureté mais a un coût plus élevé et souvent un poids accru.

Faire le bon choix pour votre application

La structure de la chambre de chauffe a un impact direct sur ses capacités de performance. Votre décision finale doit être guidée par les exigences spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est le traitement thermique à usage général et la rentabilité : La chambre circulaire standard tapissée de graphite offre le meilleur équilibre entre performance et valeur.

- Si votre objectif principal est le traitement de matériaux très sensibles où la contamination par le carbone est inacceptable : Une chambre tout métal est le choix nécessaire pour assurer la pureté du produit.

- Si votre objectif principal est le contrôle du processus et le cyclage rapide : Privilégiez une conception avec des éléments chauffants très uniformes et un système de refroidissement gazeux intégré à réponse rapide.

En fin de compte, la chambre de chauffe est un environnement conçu où la structure permet directement la fonction.

Tableau récapitulatif :

| Composant | Fonction | Matériau/Type |

|---|---|---|

| Forme de la chambre | Assure une distribution uniforme de la chaleur et de la pression | Circulaire/Cylindrique |

| Éléments chauffants | Fournit une chaleur radiante uniforme | Éléments chauffants en graphite |

| Isolation | Contient la chaleur et améliore l'efficacité | Feutre de carbone et papier graphite |

| Enveloppe extérieure | Maintient le joint étanche à l'air et l'intégrité structurelle | Acier inoxydable ou acier au carbone |

| Système de refroidissement | Permet un refroidissement contrôlé avec des gaz inertes | Buses de gaz (par exemple, azote, argon) |

| Système de vide | Élimine l'oxygène pour prévenir l'oxydation | Pompes mécaniques, de surpression et à vide poussé |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des produits conçus avec précision tels que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant une uniformité thermique, une pureté et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer vos processus de traitement thermique et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui