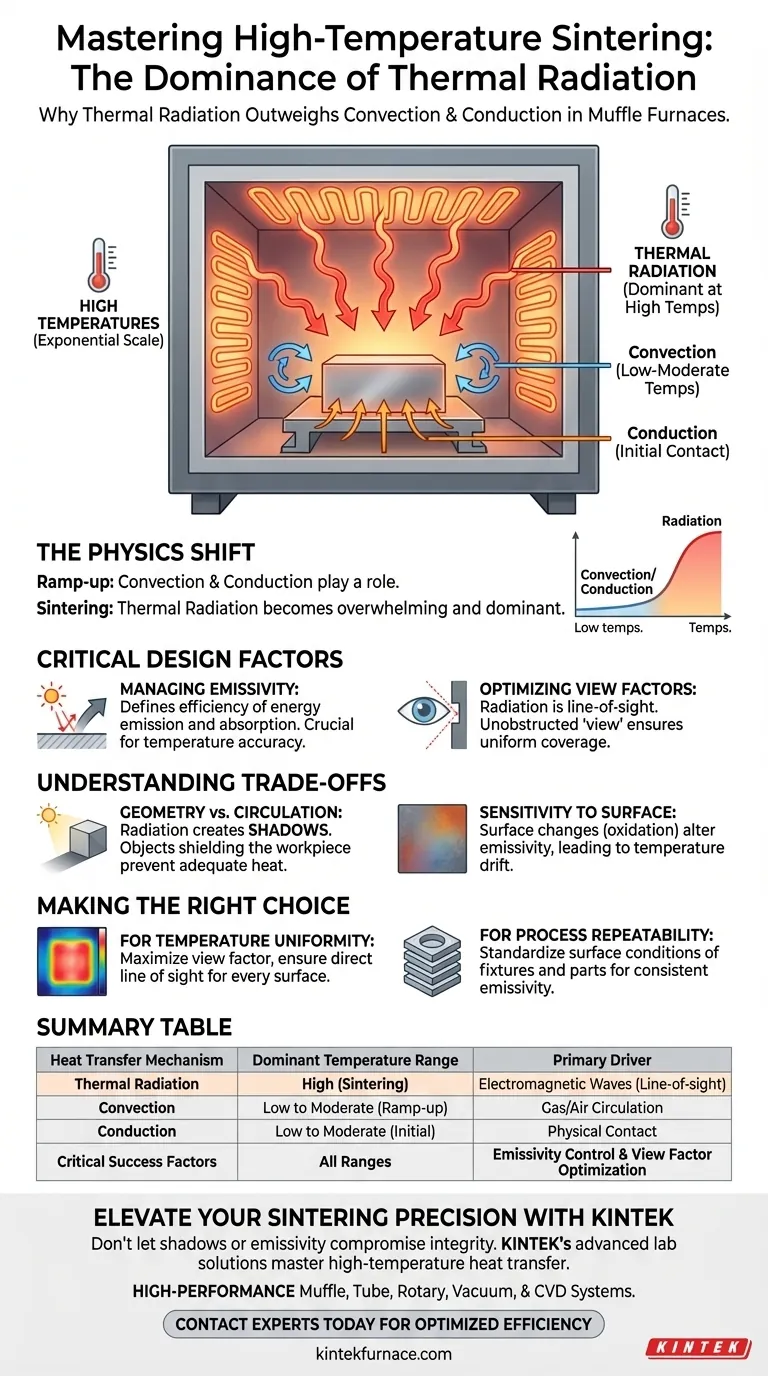

Le rayonnement thermique est la force dominante dans le frittage à haute température, surpassant de loin les effets de la convection ou de la conduction. Bien que ces deux derniers mécanismes jouent un rôle pendant les phases de montée en température plus basses, le rayonnement thermique devient le principal moteur du transfert d'énergie une fois que le four atteint les températures de frittage. Par conséquent, la qualité de votre processus dépend presque entièrement de la manière dont votre système gère l'échange d'énergie radiante.

Dans les environnements de frittage à haute température, le rayonnement thermique l'emporte sur la conduction et la convection en tant que mode de transfert d'énergie dominant. L'obtention d'une uniformité de température et d'une précision du processus dépend fortement de la gestion de l'énergie radiante par l'émissivité de surface et la géométrie du four.

La physique du transfert de chaleur à haute température

Le passage à la domination radiante

Dans les environnements à basse température, le transfert de chaleur repose fortement sur le mouvement physique de l'air (convection) ou sur le contact direct (conduction). Cependant, à mesure que les températures augmentent, la physique du transfert de chaleur change radicalement.

Le rayonnement thermique devient le mode prédominant d'échange d'énergie dans le frittage à haute température. En effet, le transfert de chaleur radiante augmente exponentiellement avec la température, rendant la convection et la conduction statistiquement insignifiantes par comparaison dans cette phase.

L'exigence d'une couverture uniforme

Parce que le rayonnement domine, le transfert d'énergie se produit directement de la source de chauffage à l'objet cible.

Pour obtenir un contrôle de température de haute précision, l'énergie radiante des tubes chauffants doit couvrir la surface de la pièce uniformément. Si le champ radiatif est inégal, le processus de frittage sera incohérent, entraînant des défauts structurels potentiels dans le produit final.

Facteurs de conception critiques

Gestion de l'émissivité

Pour contrôler ce puissant transfert d'énergie, vous devez tenir compte de l'émissivité. Cette propriété définit l'efficacité avec laquelle les éléments chauffants émettent de l'énergie et l'efficacité avec laquelle la pièce l'absorbe.

Si les valeurs d'émissivité des composants du four ou de la charge de travail ne sont pas comprises, la température réelle de la pièce peut s'écarter du point de consigne du four.

Optimisation des facteurs de vue

Le transfert de chaleur radiante est strictement une ligne de mire. Cette relation géométrique est connue en ingénierie sous le nom de facteur de vue.

La conception du four doit garantir que les tubes chauffants ont une "vue" dégagée sur la pièce. Un calcul approprié des facteurs de vue garantit que l'énergie est distribuée uniformément sur toute la surface de la pièce.

Comprendre les compromis

Géométrie vs. Circulation

La domination du rayonnement simplifie le besoin de circulation de gaz (convection) mais complique la disposition physique du four.

Contrairement à la convection, qui peut transporter la chaleur autour des coins par le flux d'air, le rayonnement crée des ombres. Si une pièce est physiquement protégée des éléments chauffants par un autre objet ou un montage, elle ne recevra pas suffisamment de chaleur.

Sensibilité aux conditions de surface

La dépendance au rayonnement rend le processus sensible aux propriétés de surface. Les changements dans la finition de surface ou l'état d'oxydation des éléments chauffants peuvent modifier leur émissivité.

Cela peut entraîner une dérive de la précision de la température au fil du temps, nécessitant un recalibrage ou une maintenance qui ne serait pas nécessaire dans un système purement basé sur la conduction.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage, vous devez concevoir vos montages et vos schémas de chargement du four autour des principes de lumière et d'ombre, plutôt que du flux d'air.

- Si votre objectif principal est l'uniformité de la température : Assurez-vous que la conception de votre four maximise le facteur de vue, donnant à chaque surface de la pièce une ligne de mire directe vers les éléments chauffants.

- Si votre objectif principal est la répétabilité du processus : Standardisez l'état de surface de vos montages et de vos pièces pour maintenir des valeurs d'émissivité constantes lot après lot.

Maîtriser la géométrie du rayonnement est la clé pour débloquer la précision dans le frittage à haute température.

Tableau récapitulatif :

| Mécanisme de transfert de chaleur | Plage de température dominante | Principal moteur de l'échange d'énergie |

|---|---|---|

| Rayonnement thermique | Élevée (Phases de frittage) | Ondes électromagnétiques (Ligne de mire) |

| Convection | Faible à modérée (Montée en température) | Circulation de gaz ou d'air |

| Conduction | Faible à modérée (Contact initial) | Contact physique entre les surfaces |

| Facteurs de succès critiques | Toutes les plages | Contrôle de l'émissivité et optimisation du facteur de vue |

Élevez la précision de votre frittage avec KINTEK

Ne laissez pas les ombres radiantes ou la dérive de l'émissivité compromettre l'intégrité de vos matériaux. Les solutions de laboratoire avancées de KINTEK sont conçues pour maîtriser les complexités du transfert de chaleur à haute température. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de traitement thermique.

Prêt à obtenir une uniformité de température ultime ? Contactez nos experts techniques dès aujourd'hui pour découvrir comment nos systèmes de fours à haute température peuvent optimiser l'efficacité de votre laboratoire et la répétabilité de vos processus.

Guide Visuel

Références

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les principales applications industrielles d'un four à moufle ? Débloquez un chauffage de précision pour votre industrie

- Quel rôle joue un four à moufle dans le prétraitement des coquilles d'œufs ? Optimisez la production de CaO grâce à une calcination précise

- Quelles sont les caractéristiques spéciales des fours à moufle ? Obtenez une chaleur propre et précise pour votre laboratoire

- Quel est le but d'un four à moufle haute température pour la calcination des oxalates de terres rares ? Obtenir des OTR de haute pureté

- Quel rôle joue un four à moufle dans la préparation des électrocatalyseurs ER-SnmCunOx-t/CC ? Atteindre une pureté optimale

- Comment les éléments chauffants électriques ont-ils changé la conception des fours à moufle ? Révolutionner la précision et le chauffage propre

- Comment le système d'échappement de certains fours à moufle contribue-t-il à la sécurité ? Prévenir les dangers et assurer un fonctionnement sûr

- Comment un four à muffle de laboratoire contribue-t-il au contrôle du programme de température pour la synthèse de cristaux uniques de PrVSb3 ?