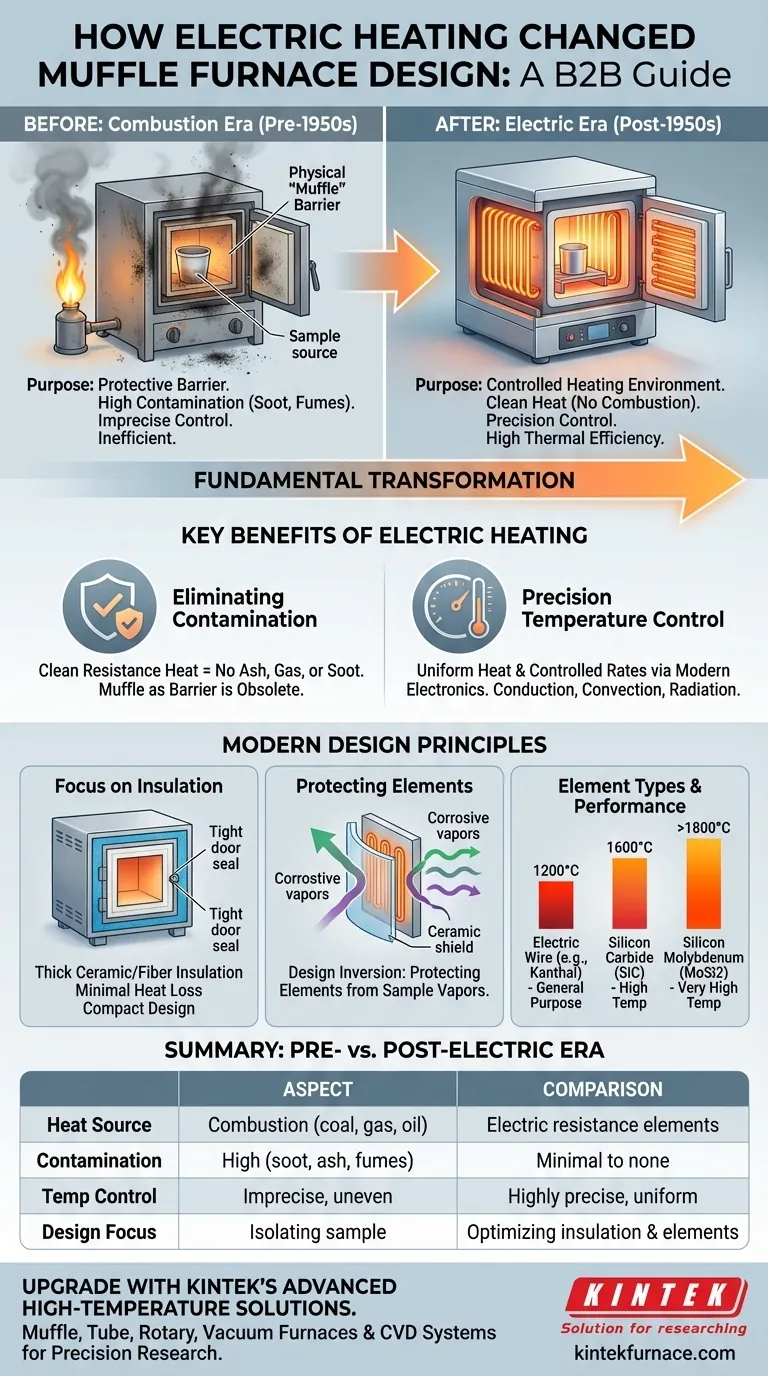

Fondamentalement, l'introduction des éléments chauffants électriques dans les années 1950 a transformé le four à moufle d'une chambre de protection en un environnement de chauffage hautement contrôlé. En éliminant la flamme, la cendre et la suie associées à la combustion par combustible, les éléments électriques ont supprimé la principale source de contamination. Ce changement a permis à la conception du four de se concentrer sur le contrôle précis de la température et l'efficacité thermique plutôt que sur la simple isolation de l'échantillon d'une source de chaleur sale.

Le changement fondamental a été un glissement de finalité : la « moufle » n'était plus une barrière physique contre les sous-produits de la combustion. Au lieu de cela, l'ensemble de la chambre du four a évolué pour optimiser la chaleur propre et uniforme fournie par la résistance électrique.

Le défi de conception initial : combustion et contamination

Avant que le chauffage électrique ne devienne viable, les fours à moufle étaient une solution ingénieuse à un problème difficile : comment chauffer un matériau sans qu'il touche la flamme et ses contaminants.

Le rôle de la « moufle »

La conception originale comportait une « moufle », qui était une chambre intérieure ou une boîte faite d'un matériau réfractaire. Cette moufle contenait l'échantillon.

La source de chaleur — typiquement du charbon, du gaz ou du mazout en combustion — chauffait l'extérieur de la moufle. La moufle transmettait ensuite la chaleur à l'échantillon à l'intérieur, le protégeant du contact direct avec les flammes, la suie et les sous-produits chimiques de la combustion.

Limites inhérentes de la combustion

Cette conception, bien que fonctionnelle, présentait des inconvénients majeurs. Le contrôle de la température était imprécis et obtenir une chaleur uniforme dans toute la moufle était un défi constant. Le processus était souvent inefficace, une grande partie de la chaleur étant perdue dans l'environnement environnant.

La révolution électrique des années 1950

Le développement des éléments chauffants électriques à haute température a marqué un tournant, incitant presque tous les fabricants à adopter la nouvelle technologie.

Élimination des sous-produits de la combustion

Le changement le plus significatif a été le passage à une source de chaleur propre. Les éléments électriques génèrent de la chaleur par résistance, ne produisant ni cendre, ni émanations gazeuses, ni suie.

Cela a instantanément éliminé la raison principale d'avoir une moufle séparée et scellée. Le risque de contamination de l'échantillon par la source de chaleur a disparu.

Obtenir un contrôle précis de la température

Les éléments électriques offrent un contrôle de température bien supérieur grâce à l'électronique moderne. La chaleur peut être appliquée uniformément et régulée avec une grande précision par conduction, convection et rayonnement du corps noir.

Ceci permet des vitesses de chauffage contrôlées et des températures uniformes et constantes dans toute la chambre, ce qui est essentiel pour les applications sensibles en science des matériaux, en chimie et en métallurgie.

La moufle devient la chambre

Avec l'élimination de la combustion, le terme « moufle » est devenu largement synonyme de « chambre de chauffage ». L'orientation de la conception est passée de l'isolation à l'optimisation.

Les fours à moufle d'aujourd'hui sont essentiellement des boîtiers hautement isolés avec des éléments chauffants électriques soigneusement placés, conçus pour des performances thermiques maximales. Le nom hérité de « four à moufle » persiste, mais sa philosophie de conception a été complètement redéfinie.

Principes de conception modernes dictés par la chaleur électrique

Le passage à l'alimentation électrique a créé un nouvel ensemble de considérations de conception axées sur l'efficacité, la longévité des éléments et la performance.

Concentration sur l'isolation et l'efficacité

Les fours à moufle modernes utilisent une isolation épaisse en céramique ignifuge et en fibre pour maintenir des températures élevées avec une perte d'énergie minimale. La conception compacte et les portes bien scellées sont possibles car la source de chaleur est contenue et prévisible.

Protection des éléments chauffants

Le défi de conception s'est inversé. Au lieu de protéger l'échantillon de la source de chaleur, les conceptions modernes se concentrent souvent sur la protection des éléments chauffants contre les vapeurs et les gaz libérés par l'échantillon pendant le chauffage.

Placer les éléments hors du chemin direct des vapeurs corrosives est une caractéristique de conception clé qui prolonge leur durée de vie opérationnelle.

Types d'éléments et performance

Le choix de l'élément chauffant définit désormais les capacités du four. Différents matériaux sont utilisés pour atteindre des plages de température et des caractéristiques de chauffage spécifiques.

- Fil de four électrique (par exemple, Kanthal) : Courant pour les applications polyvalentes jusqu'à environ 1200°C.

- Tiges en carbure de silicium (SiC) : Utilisées pour des températures plus élevées, généralement jusqu'à 1600°C.

- Tiges en Silicium Molybdène (MoSi2) : Utilisées pour des applications à très haute température, dépassant souvent 1800°C.

Comprendre les compromis et les considérations

Bien que supérieurs, les fours à moufle électriques ne sont pas sans leur propre ensemble de compromis opérationnels découlant directement de leur conception.

Durée de vie de l'élément et atmosphère

L'atmosphère à l'intérieur de la chambre, créée par le matériau chauffé, peut affecter considérablement les éléments chauffants. Les vapeurs corrosives peuvent provoquer une dégradation prématurée des éléments, nécessitant un examen attentif de la compatibilité du processus.

Vitesse de chauffage par rapport à l'uniformité

Bien que très contrôlable, il existe souvent un compromis entre la vitesse de chauffage et l'uniformité de la température. Une vitesse de chauffage très rapide peut créer des points chauds ou froids temporaires dans la chambre avant que la température ne puisse se stabiliser.

Coût et plage de température

La température de fonctionnement maximale d'un four est dictée par ses éléments chauffants, ce qui a un impact direct sur le coût. Les fours équipés de tiges en Silicium Molybdène capables d'atteindre des températures extrêmes sont nettement plus chers que les modèles standard à éléments filaires.

Faire le bon choix pour votre application

Comprendre l'évolution du four à moufle clarifie ce qu'il faut rechercher lors de sa sélection. Votre choix doit être dicté par les exigences spécifiques de votre processus.

- Si votre objectif principal est le travail général de laboratoire en dessous de 1200°C : Un four standard avec des éléments en fil électrique offre le meilleur équilibre entre coût et performance.

- Si votre objectif principal est le traitement de matériaux à haute température (1200°C-1600°C) : Un four avec des éléments en carbure de silicium (SiC) est nécessaire pour atteindre et maintenir ces températures de manière fiable.

- Si votre objectif principal est la recherche avec des matériaux potentiellement corrosifs : Privilégiez un four conçu avec des éléments protégés pour assurer la fiabilité et la longévité.

En appréciant comment les éléments électriques ont redéfini le four à moufle, vous pouvez sélectionner et utiliser votre équipement avec plus de précision et de confiance.

Tableau récapitulatif :

| Aspect | Ère pré-électrique | Ère post-électrique |

|---|---|---|

| Source de chaleur | Combustion (charbon, gaz, huile) | Éléments à résistance électrique |

| Contamination | Élevée (suie, cendre, fumées) | Minimale à nulle |

| Contrôle de la température | Imprécis et inégal | Hautement précis et uniforme |

| Orientation de la conception | Isolation de l'échantillon avec moufle | Optimisation de l'isolation et de la protection des éléments |

| Applications courantes | Chauffage de base avec risques de contamination | Science des matériaux, chimie, métallurgie |

Améliorez votre laboratoire avec les solutions de four à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des produits conçus avec précision tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour un chauffage propre et efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre recherche et vos processus !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus