Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), la température est un paramètre de contrôle principal qui régit directement la qualité finale et l'intégrité structurelle de la couche mince déposée. Elle dicte le comportement des particules réactives à la surface du substrat, influençant la densité du film, l'uniformité, la teneur en hydrogène et l'adhérence. Alors que le plasma crée les espèces réactives, la température fournit l'énergie thermique nécessaire pour les organiser en un matériau de haute qualité.

Le rôle central de la température dans le PECVD est de trouver un équilibre critique. Elle doit être suffisamment élevée pour produire un film dense et uniforme avec les propriétés souhaitées, mais suffisamment basse pour éviter d'endommager le substrat sous-jacent, ce qui constitue l'avantage fondamental de la technique PECVD.

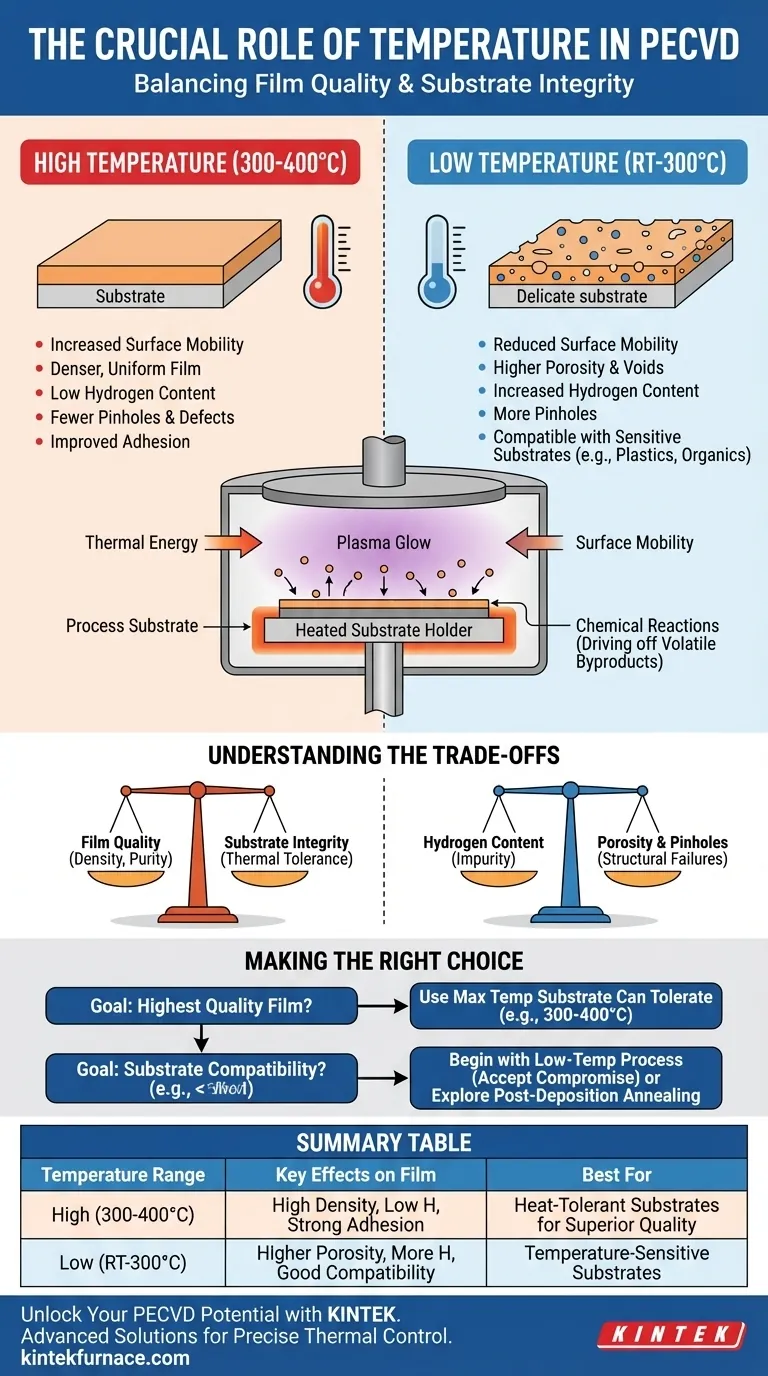

Le rôle fondamental de l'énergie thermique

Dans tout processus de dépôt chimique en phase vapeur, de l'énergie est nécessaire pour former un film stable. Le PECVD utilise le plasma pour fournir la majeure partie de cette énergie, mais l'énergie thermique (chaleur) joue toujours un rôle crucial et complémentaire.

Gouverner la mobilité de surface

Une fois que les molécules précurseurs sont décomposées par le plasma, les atomes et fragments résultants (espèces adsorbées) se déposent sur la surface du substrat. La température leur fournit l'énergie thermique nécessaire pour se déplacer.

Des températures plus élevées augmentent cette mobilité de surface, permettant aux particules de migrer à travers la surface et de se fixer dans les sites énergétiquement les plus favorables. Cela conduit à un film plus dense et mieux ordonné avec une meilleure uniformité et moins de défauts structurels.

Influencer les réactions chimiques

Bien que le plasma crée les espèces hautement réactives, la température peut influencer quelles réactions chimiques de surface sont complétées. Elle aide à éliminer les sous-produits volatils, tels que l'hydrogène, du film en croissance.

Ce processus est essentiel pour obtenir un film pur avec une faible teneur en hydrogène, ce qui est directement corrélé à une meilleure qualité de film et à des vitesses de gravure plus lentes dans les étapes de traitement ultérieures.

Dépôt à haute température par rapport à basse température

Le choix de la température de dépôt est un compromis déterminant dans tout processus PECVD. La plage de fonctionnement typique pour le PECVD se situe entre la température ambiante et environ 400°C.

Les avantages des températures plus élevées

Fonctionner près de l'extrémité supérieure de la plage de température PECVD (par exemple, 350-400°C) produit généralement les films de la plus haute qualité.

Ces films présentent une teneur en hydrogène plus faible, une densité accrue et une meilleure adhérence. La mobilité de surface accrue à ces températures minimise la formation de vides microscopiques et de trous d'épingle (pinholes), résultant en un matériau plus robuste et stable.

La nécessité de températures plus basses

L'avantage principal du PECVD par rapport au dépôt chimique en phase vapeur (CVD) traditionnel est sa capacité à fonctionner à des températures significativement plus basses.

Ceci est essentiel pour les applications impliquant des substrats sensibles à la température. Des matériaux comme les plastiques pour l'électronique flexible ou les dispositifs comportant des couches organiques existantes seraient dégradés ou détruits par les températures élevées du CVD conventionnel. Le PECVD permet le dépôt sur ces matériaux sans compromettre leur intégrité.

Comprendre les compromis

Choisir une température ne consiste pas à trouver une seule valeur « idéale », mais à comprendre les compromis requis pour une application spécifique.

Qualité du film contre intégrité du substrat

C'est le dilemme central. Vous devez utiliser une température que le substrat peut tolérer. Pousser pour obtenir la meilleure qualité de film avec une température élevée est inutile si cela détruit le dispositif que vous essayez de construire.

Inversement, utiliser une température très basse pour protéger un substrat délicat entraîne souvent un film plus poreux, contenant plus d'hydrogène, et pouvant présenter de moins bonnes propriétés électroniques ou mécaniques.

Le dilemme de la teneur en hydrogène

Dans de nombreux films à base de silicium (comme le nitrure de silicium ou le dioxyde de silicium), l'hydrogène incorporé est considéré comme une impureté pouvant dégrader les performances.

Les températures plus élevées sont très efficaces pour chasser l'hydrogène du film pendant sa croissance. Les processus à basse température emprisonnent intrinsèquement plus d'hydrogène, ce qui peut être un inconvénient majeur pour certaines applications électroniques.

Porosité et trous d'épingle

Les températures plus basses entraînent une mobilité de surface réduite pour les particules déposantes. Elles ont tendance à « coller là où elles atterrissent » plutôt que de trouver une position optimale dans la structure du film.

Cette immobilité conduit à la formation de vides microscopiques, créant un film moins dense et plus poreux. Ces pores peuvent se manifester sous forme de trous d'épingle, qui sont des points de défaillance critiques dans les couches diélectriques ou barrières.

Faire le bon choix pour votre objectif

Votre réglage de température optimal est entièrement déterminé par les limites de votre substrat et les exigences de performance pour le film final.

- Si votre objectif principal est la qualité de film la plus élevée possible : Utilisez la température maximale que votre substrat et les couches de dispositif sous-jacentes peuvent supporter en toute sécurité, généralement dans la plage de 300 à 400°C.

- Si votre objectif principal est la compatibilité avec des substrats sensibles : Commencez par un processus à basse température et acceptez le compromis inhérent en termes de qualité de film, ou envisagez un recuit post-dépôt pour améliorer les propriétés du film.

En fin de compte, la température est l'outil le plus puissant dont vous disposez pour ajuster les propriétés de votre film dans les contraintes uniques de votre projet.

Tableau récapitulatif :

| Plage de température | Effets clés sur le film | Idéal pour |

|---|---|---|

| Élevée (300-400°C) | Haute densité, faible teneur en hydrogène, forte adhérence | Substrats tolérant la chaleur pour une qualité supérieure |

| Basse (Ambiante à 300°C) | Porosité plus élevée, plus d'hydrogène, bonne compatibilité | Substrats sensibles à la température comme les plastiques |

Libérez tout le potentiel de vos processus PECVD avec KINTEK

Vous avez du mal à équilibrer la qualité du film et l'intégrité du substrat dans vos applications PECVD ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris nos systèmes CVD/PECVD, conçus pour fournir un contrôle thermique précis pour un dépôt de couches minces optimal. En tirant parti d'une R&D et d'une fabrication internes exceptionnelles, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, que vous travailliez avec des matériaux sensibles dans l'électronique flexible ou que vous exigez des films haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures