Le rôle principal de l'activation par plasma dans le processus de dépôt chimique en phase vapeur (CVD) est de fournir l'énergie nécessaire aux réactions chimiques en utilisant un gaz ionisé — un plasma — au lieu de dépendre uniquement de la chaleur élevée. Ce changement fondamental permet le dépôt de couches minces de haute qualité à des températures beaucoup plus basses, une capacité essentielle pour la fabrication des dispositifs électroniques et optiques modernes.

La CVD traditionnelle est limitée par son « budget thermique » — les températures élevées requises peuvent endommager ou détruire des composants sensibles. L'activation par plasma contourne cette limite, permettant la fabrication de dispositifs complexes et multicouches qui seraient autrement impossibles.

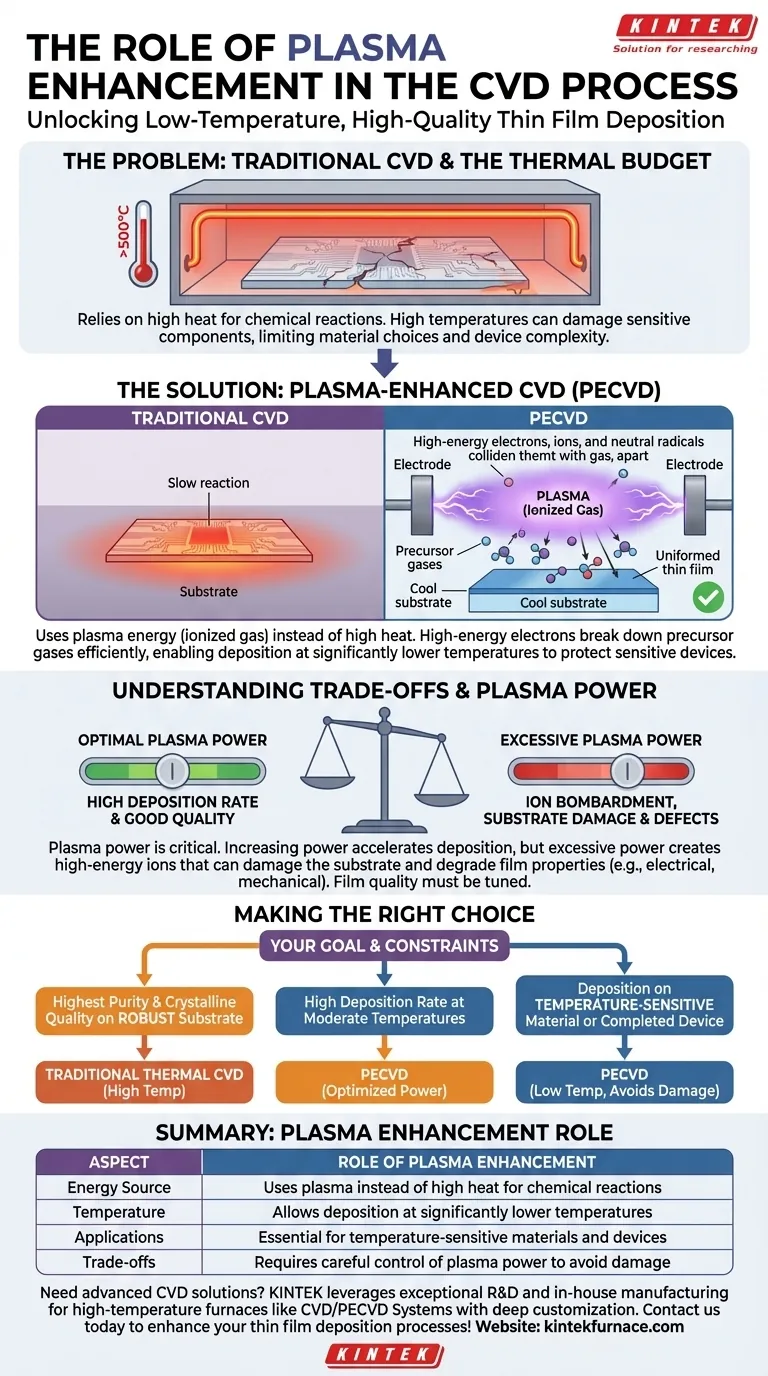

Le Problème de la CVD Traditionnelle : Le Budget Thermique

Pour comprendre la valeur de l'activation par plasma, nous devons d'abord comprendre les limites de la CVD conventionnelle, pilotée thermiquement.

Fonctionnement de la CVD Thermique

Dans un processus CVD standard, des gaz précurseurs sont introduits dans une chambre à vide contenant un substrat. Le substrat est chauffé à des températures très élevées, souvent plusieurs centaines de degrés Celsius. Cette énergie thermique décompose les gaz précurseurs, provoquant leur réaction et le dépôt d'une couche mince solide sur la surface du substrat.

La Limitation de la Chaleur

Cette dépendance à la chaleur élevée crée une contrainte significative connue sous le nom de budget thermique. Si le substrat contient déjà des circuits, des transistors fabriqués, ou s'il est constitué d'un matériau à bas point de fusion (comme un polymère), les températures élevées de la CVD thermique peuvent provoquer des dommages irréparables. Cela limite sévèrement les types de matériaux et de structures de dispositifs qui peuvent être créés.

Comment l'Activation par Plasma Résout le Problème

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) apporte une solution directe en remplaçant l'énergie thermique par l'énergie du plasma.

Création d'un Plasma

Au lieu de simplement chauffer le substrat, un champ électrique (généralement radiofréquence, ou RF) est appliqué aux gaz précurseurs à l'intérieur de la chambre. Ce champ énergise le gaz, arrachant des électrons aux atomes et créant un gaz ionisé hautement réactif connu sous le nom de plasma.

Transfert d'Énergie Sans Chaleur

Ce plasma est un mélange d'électrons, d'ions et de radicaux neutres énergétiques. Les électrons de haute énergie sont les acteurs clés. Ils entrent en collision avec les molécules de gaz précurseur, les fragmentant en espèces réactives beaucoup plus efficacement que la chaleur seule.

Ces espèces réactives se déplacent ensuite vers la surface du substrat, beaucoup plus froide, et forment la couche mince désirée. L'énergie de la réaction provient du plasma, et non du substrat chauffé, permettant au dépôt de se produire à des températures suffisamment basses pour protéger les dispositifs sensibles.

Comprendre les Compromis de la PECVD

Bien que puissante, la PECVD n'est pas une solution universelle. Ses paramètres de processus doivent être soigneusement contrôlés pour obtenir le résultat souhaité.

Le Rôle de la Puissance du Plasma

La puissance du plasma est une variable critique. Augmenter la puissance énergise le plasma plus intensément, ce qui peut accélérer le taux de dépôt. Ceci est souvent souhaitable pour le débit de fabrication.

Le Risque d'une Puissance Élevée

Cependant, une puissance de plasma excessive peut être préjudiciable. Elle peut créer des ions de haute énergie qui bombardent le substrat, provoquant des dommages physiques ou créant des défauts dans la structure du film. Cela peut dégrader les propriétés électriques ou mécaniques du film et endommager le dispositif sous-jacent.

Considérations sur la Qualité du Film

Les films PECVD peuvent également avoir des propriétés différentes de celles de leurs homologues à haute température. Par exemple, ils peuvent incorporer plus d'hydrogène ou avoir une structure atomique moins dense. Ces caractéristiques doivent être soigneusement gérées par l'ajustement du processus pour garantir que le film répond aux spécifications de performance requises.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser la CVD thermique ou la PECVD dépend entièrement des contraintes de l'application et des propriétés du film souhaitées.

- Si votre objectif principal est la pureté du film la plus élevée possible et la qualité cristalline sur un substrat robuste : La CVD traditionnelle à haute température est souvent supérieure, à condition que le substrat puisse résister à la chaleur.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la température ou un dispositif terminé : La PECVD est le choix nécessaire pour éviter les dommages thermiques.

- Si votre objectif principal est d'atteindre un taux de dépôt élevé à des températures modérées : La PECVD, avec une puissance de plasma optimisée, peut offrir un excellent équilibre entre vitesse et qualité.

En fin de compte, l'activation par plasma fournit un degré de liberté critique, découplant l'énergie de la réaction chimique de la température du substrat.

Tableau Récapitulatif :

| Aspect | Rôle de l'Activation par Plasma |

|---|---|

| Source d'Énergie | Utilise le plasma au lieu de la chaleur élevée pour les réactions chimiques |

| Température | Permet le dépôt à des températures significativement plus basses |

| Applications | Essentiel pour les matériaux et dispositifs sensibles à la température |

| Compromis | Nécessite un contrôle minutieux de la puissance du plasma pour éviter les dommages |

Besoin de solutions CVD avancées pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les systèmes CVD/PECVD, avec une personnalisation profonde pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de dépôt de couches minces !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés