Dans le brasage et le soudage tendre, le rôle principal d'un four à induction à moyenne fréquence est de fournir une chaleur rapide, précise et très localisée. Ce processus utilise l'induction électromagnétique pour chauffer directement les composants métalliques au niveau du joint, ce qui fait fondre le matériau d'apport (brasure ou alliage de brasage) pour créer une liaison solide et propre sans chauffer toute la pièce.

La valeur fondamentale du chauffage par induction n'est pas simplement de chauffer le métal, mais de contrôler exactement où et à quelle vitesse cette chaleur est appliquée. Cette précision vous offre une qualité de joint supérieure, des vitesses de production plus rapides et une efficacité énergétique plus élevée par rapport aux méthodes qui chauffent l'ensemble du composant.

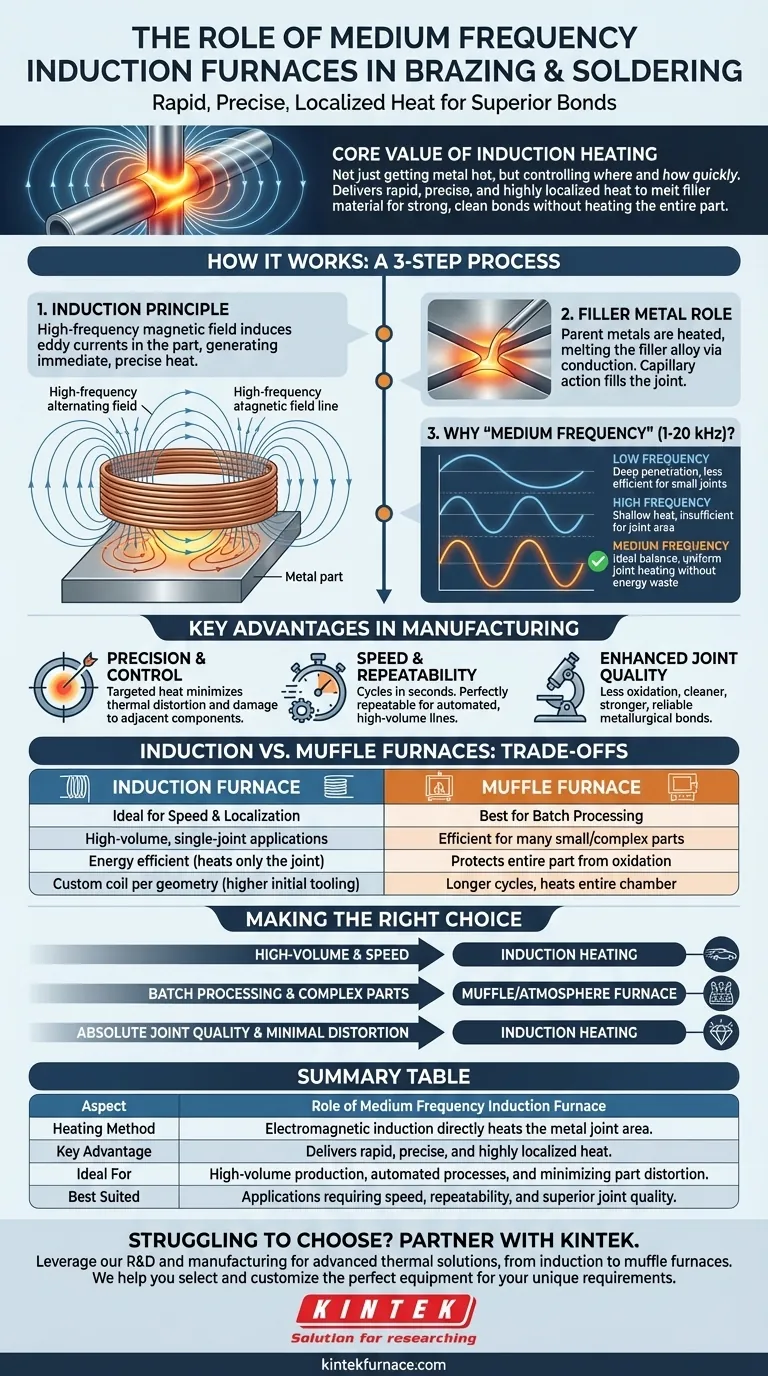

Comment fonctionnent le brasage et le soudage tendre par induction

Pour comprendre le rôle d'un four à induction, il faut d'abord comprendre le processus fondamental. C'est une méthode de chauffage contrôlé et sans contact qui excelle dans les environnements de fabrication répétitifs.

Le principe du chauffage par induction

Un système à induction génère un champ magnétique alternatif à haute fréquence autour d'une bobine en cuivre spécialement conçue. Lorsqu'une pièce métallique est placée près de cette bobine, le champ magnétique induit des courants électriques (appelés courants de Foucault) à l'intérieur de la pièce elle-même. La résistance du métal à ces courants génère une chaleur immédiate et précise.

Le rôle du métal d'apport

Dans le brasage et le soudage tendre, l'objectif n'est pas de faire fondre les composants de base. Au lieu de cela, le processus d'induction chauffe rapidement les métaux de base au niveau du joint. Cette chaleur est ensuite transférée par conduction à l'alliage d'apport, provoquant sa fusion et son écoulement dans le joint par action capillaire, formant une liaison permanente lors du refroidissement.

Pourquoi la « moyenne fréquence » est essentielle

La fréquence du système d'induction détermine la profondeur à laquelle la chaleur pénètre dans le matériau.

- Les basses fréquences pénètrent profondément, ce qui est inefficace pour les joints de petite à moyenne taille typiques du brasage.

- Les hautes fréquences créent une chaleur très superficielle, qui pourrait ne pas chauffer suffisamment la zone du joint.

La moyenne fréquence (typiquement 1-20 kHz) offre l'équilibre idéal. Elle fournit suffisamment de pénétration de chaleur pour chauffer uniformément l'interface du joint sans gaspiller d'énergie à chauffer un grand volume inutile de la pièce.

Avantages clés dans la fabrication

La nature précise du chauffage par induction offre des avantages significatifs par rapport aux méthodes traditionnelles de chauffage par flamme ou par four, ce qui en fait un choix privilégié dans des industries telles que l'électronique, la plomberie et l'automobile.

Précision et contrôle inégalés

Le chauffage par induction est incroyablement ciblé. La chaleur est générée uniquement au niveau du joint, minimisant le risque de distorsion thermique ou de dommages aux composants adjacents sensibles à la chaleur. Ceci est essentiel dans l'électronique ou les assemblages complexes.

Vitesse et répétabilité supérieures

Les cycles de chauffage sont souvent terminés en quelques secondes. Une fois que le niveau de puissance et le temps de chauffage sont définis, le processus est parfaitement répétable pour chaque pièce. Cela rend l'induction idéale pour les lignes de production automatisées à haut volume où la cohérence est non négociable.

Qualité de joint améliorée

Étant donné que le chauffage est si rapide et localisé, il y a moins de temps pour que l'oxydation se forme sur les surfaces des composants. Il en résulte des liaisons métallurgiques plus propres, plus solides et plus fiables avec moins de vides ou d'impuretés.

Comprendre les compromis : Induction par rapport aux fours à moufle

Bien que puissant, le chauffage par induction n'est pas la seule méthode pour le brasage. Comprendre ses compromis par rapport à une alternative courante, le four à moufle, est essentiel pour prendre une décision éclairée.

Fours à induction : Idéaux pour la vitesse et la localisation

L'induction excelle dans les applications à joint unique et à haut volume. Ses principaux atouts sont la vitesse, la répétabilité et l'efficacité énergétique, car l'énergie n'est utilisée que pour chauffer la petite zone du joint pendant le cycle court.

Fours à moufle : Idéaux pour le traitement par lots

Un four à moufle, en revanche, chauffe l'ensemble du composant (ou un lot de composants) à l'intérieur d'une chambre. Bien que beaucoup plus lent, cela peut être plus efficace pour traiter de nombreuses petites pièces à la fois ou pour des assemblages complexes où une bobine à induction ne peut pas être positionnée facilement. Il protège également l'ensemble de la pièce contre l'oxydation, et pas seulement le joint.

Le facteur coût et complexité

Une installation à induction nécessite une alimentation électrique et une bobine conçue sur mesure pour chaque géométrie de joint spécifique. Cela peut augmenter les coûts d'outillage initiaux et la complexité. Les fours à moufle sont plus polyvalents pour les formes de pièces variables, mais ont des temps de cycle plus longs et consomment plus d'énergie pour chauffer toute la chambre.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage dépend entièrement de vos objectifs de production, de la géométrie des pièces et du volume requis.

- Si votre objectif principal est la production à haut volume et la vitesse : Le chauffage par induction est le choix définitif pour ses cycles rapides et hautement répétables.

- Si votre objectif principal est de traiter de nombreuses petites pièces à la fois ou d'assembler des ensembles complexes : Un four à moufle ou à atmosphère peut être plus pratique et plus rentable.

- Si votre objectif principal est la qualité absolue du joint et la minimisation de la distorsion de la pièce : Le chauffage précis et localisé de l'induction offre un contrôle et des résultats supérieurs.

En comprenant les principes fondamentaux de chaque méthode, vous pouvez sélectionner la technologie qui offre les résultats les plus fiables et les plus rentables pour votre processus d'assemblage spécifique.

Tableau récapitulatif :

| Aspect | Rôle du four à induction à moyenne fréquence |

|---|---|

| Méthode de chauffage | L'induction électromagnétique chauffe directement la zone du joint métallique. |

| Avantage clé | Fournit une chaleur rapide, précise et très localisée. |

| Idéal pour | Production à haut volume, processus automatisés et minimisation de la distorsion des pièces. |

| Le mieux adapté | Applications nécessitant vitesse, répétabilité et qualité de joint supérieure. |

Vous avez du mal à choisir la bonne technologie de chauffage pour votre processus de brasage ou de soudage tendre ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions thermiques avancées. Que votre application exige la vitesse et la précision d'un four à induction ou la capacité de traitement par lots d'un four à moufle, notre équipe vous aidera à sélectionner et à personnaliser l'équipement parfait.

Notre gamme de produits comprend des fours tubulaires, des fours sous vide et à atmosphère, et plus encore, complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences uniques.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer votre efficacité de fabrication et la qualité de vos joints.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision