Essentiellement, le rôle d'une atmosphère réductrice dans les opérations de fonderie est de contrôler chimiquement l'environnement pendant les processus à haute température. Elle prévient activement les réactions indésirables comme l'oxydation (rouille et calamine) et peut être utilisée pour transformer intentionnellement des matériaux, comme la conversion du minerai de fer purifié en fer métal pur.

Le point essentiel à retenir est qu'une atmosphère réductrice n'est pas simplement un bouclier passif. C'est un agent chimique actif qui élimine l'oxygène, permettant aux opérateurs de protéger la surface du métal, de contrôler sa composition chimique et de garantir que le produit final respecte les spécifications métallurgiques précises.

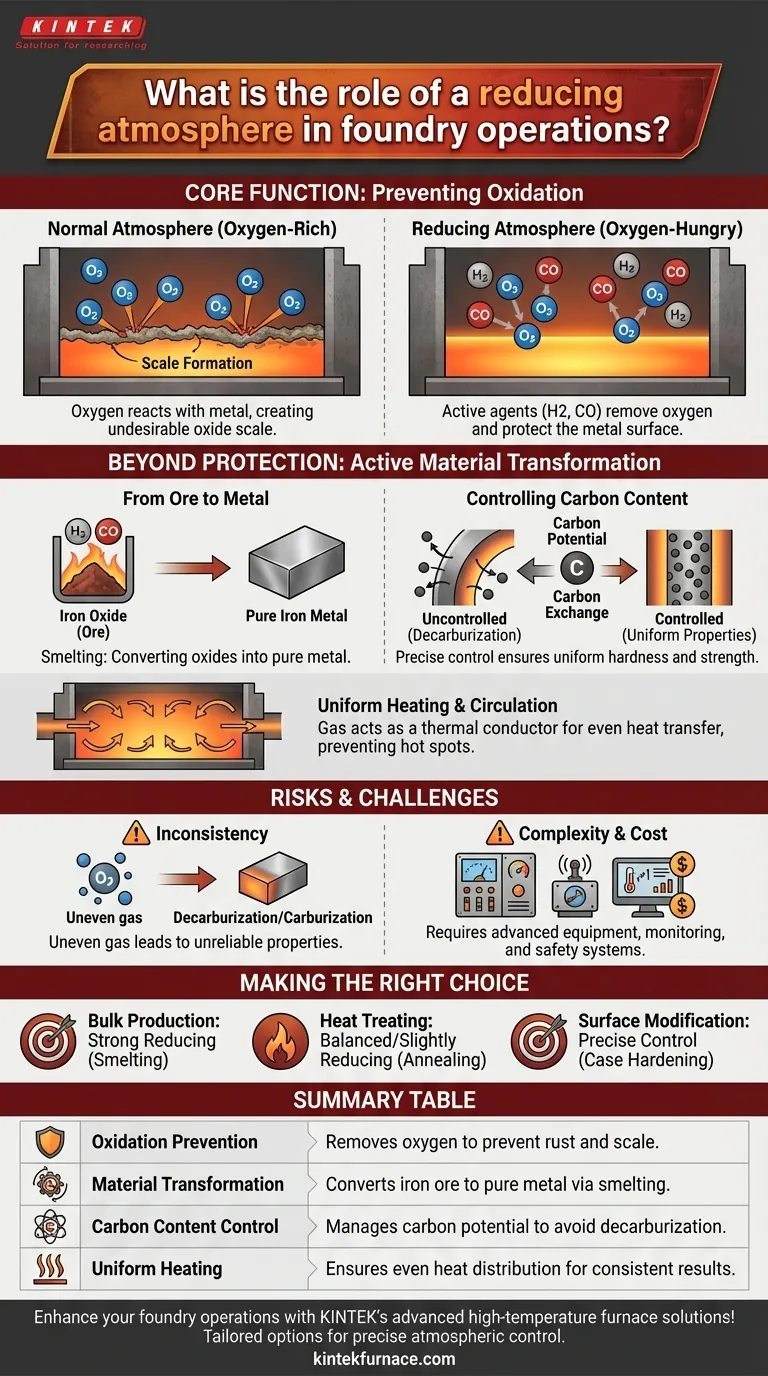

La fonction principale : Prévenir l'oxydation

Que se passe-t-il dans une atmosphère normale ?

Lorsque le métal est chauffé à haute température en présence d'air normal, l'oxygène réagit agressivement avec la surface du métal. Ce processus est appelé oxydation.

Il en résulte la formation d'une couche d'oxyde, communément appelée calamine. Cette calamine est indésirable car elle endommage le fini de surface, altère les dimensions de la pièce et peut s'écailler, créant des défauts.

Comment une atmosphère réductrice riposte

Une atmosphère réductrice est conçue pour être "avide d'oxygène". Elle est principalement composée de gaz comme l'hydrogène (H₂) et le monoxyde de carbone (CO).

Ces gaz ont une affinité plus forte pour l'oxygène que le métal à haute température. Ils recherchent et se combinent activement avec tout l'oxygène libre dans le four, et peuvent même retirer les atomes d'oxygène directement des oxydes déjà présents à la surface du métal, le nettoyant efficacement.

Au-delà de la protection : Transformation active des matériaux

Bien que la prévention de l'oxydation soit un rôle principal, une atmosphère réductrice est également un outil puissant pour modifier intentionnellement le matériau lui-même.

Du minerai au métal

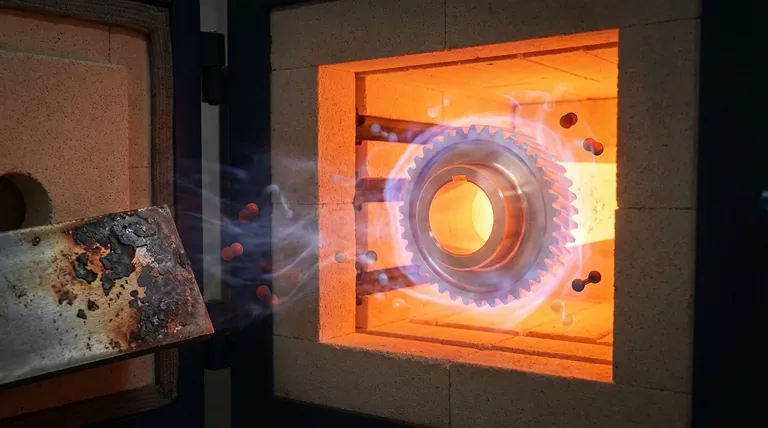

Dans le processus de fonderie le plus fondamental, une atmosphère réductrice est utilisée pour smelter le minerai. Le minerai de fer purifié est essentiellement de l'oxyde de fer.

En chauffant ce minerai dans une atmosphère réductrice puissante, le monoxyde de carbone et l'hydrogène retirent l'oxygène de l'oxyde de fer, laissant derrière eux du fer pur et en fusion.

Contrôle de la teneur en carbone

La composition de l'atmosphère dicte également l'échange de carbone entre l'environnement du four et la pièce métallique, en particulier avec l'acier. C'est ce qu'on appelle le potentiel carbone.

Une atmosphère non contrôlée peut entraîner une décarburation, où le carbone est retiré de la surface de l'acier. Cela rend la surface plus douce et plus faible que le cœur, ce qui est souvent une défaillance critique.

Une atmosphère réductrice précisément contrôlée prévient cette perte, garantissant une dureté et une résistance uniformes sur toute la pièce.

Un médium pour un chauffage uniforme

Enfin, le gaz dans un four à atmosphère n'est pas statique. Il circule et agit comme un conducteur thermique.

Cela garantit que la chaleur est transférée uniformément des éléments chauffants du four à toutes les surfaces de la pièce, évitant les points chauds et assurant un traitement thermique uniforme et prévisible.

Comprendre les risques et les défis

L'utilisation d'une atmosphère réductrice offre un immense contrôle, mais elle introduit également une complexité et des pièges potentiels qui doivent être gérés.

Le danger de l'incohérence

Une atmosphère mal mélangée ou mal circulée peut être plus nocive que de ne pas utiliser du tout d'atmosphère protectrice.

Si la concentration de gaz réducteurs n'est pas uniforme, certaines zones d'une pièce peuvent subir une décarburation tandis que d'autres peuvent connaître une carburation involontaire (l'ajout de carbone). Cela crée des propriétés de matériau incohérentes et peu fiables.

Complexité et coût du processus

Les fours à atmosphère sont intrinsèquement plus complexes et coûteux à utiliser que les fours à air simples.

Ils nécessitent des panneaux de mélange de gaz sophistiqués, des équipements de surveillance (tels que des sondes à oxygène et des capteurs de point de rosée) et des systèmes de sécurité robustes, car l'hydrogène et le monoxyde de carbone sont inflammables et toxiques.

Faire le bon choix pour votre objectif

L'objectif spécifique de votre opération de four dicte le type et le niveau de contrôle de l'atmosphère requis.

- Si votre objectif principal est la production de métal en vrac à partir du minerai : Une atmosphère forte et fortement réductrice est essentielle pour convertir efficacement les oxydes en métal pur.

- Si votre objectif principal est le traitement thermique des pièces (par exemple, le recuit) : L'objectif est une atmosphère équilibrée ou légèrement réductrice pour simplement éviter les dommages de surface comme l'oxydation et la décarburation pendant le cycle thermique.

- Si votre objectif principal est la modification des propriétés de surface (par exemple, la cémentation) : L'atmosphère doit être contrôlée avec précision pour gérer le potentiel carbone, en ajoutant activement une quantité contrôlée de carbone à la surface du composant.

En fin de compte, la maîtrise de l'atmosphère du four est la clé pour obtenir un contrôle précis et reproductible sur la qualité finale de tout composant métallique haute performance.

Tableau récapitulatif :

| Aspect | Rôle de l'atmosphère réductrice |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène pour prévenir la formation de rouille et de calamine |

| Transformation des matériaux | Convertit le minerai de fer en métal pur par fusion |

| Contrôle de la teneur en carbone | Gère le potentiel carbone pour éviter la décarburation ou la carburation |

| Chauffage uniforme | Assure une distribution uniforme de la chaleur pour des résultats constants |

Améliorez vos opérations de fonderie avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des options sur mesure comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un contrôle précis des atmosphères réductrices pour répondre à vos besoins expérimentaux uniques – prévenir l'oxydation, obtenir un chauffage uniforme et optimiser les transformations matérielles. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la qualité et l'efficacité de votre traitement des métaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau