Dans l'industrie de la peinture et des revêtements, un four à moufle est un instrument de laboratoire utilisé pour des analyses critiques, et non pour une production à grande échelle. Sa fonction principale est de fournir un environnement contrôlé et à haute température pour sécher, durcir ou incinérer rapidement des échantillons de peinture. Ce processus accéléré permet aux fabricants de tester et de vérifier efficacement les caractéristiques de performance clés telles que la composition chimique, la durabilité et la résistance à la chaleur, sans attendre les longs temps de durcissement naturels.

La valeur fondamentale d'un four à moufle réside dans sa capacité à créer un environnement propre, à haute température et précisément contrôlé. Cela isole l'échantillon de peinture de toute contamination, permettant une analyse rapide et reproductible des propriétés fondamentales d'un revêtement, de sa teneur inorganique à ses performances sous contrainte thermique extrême.

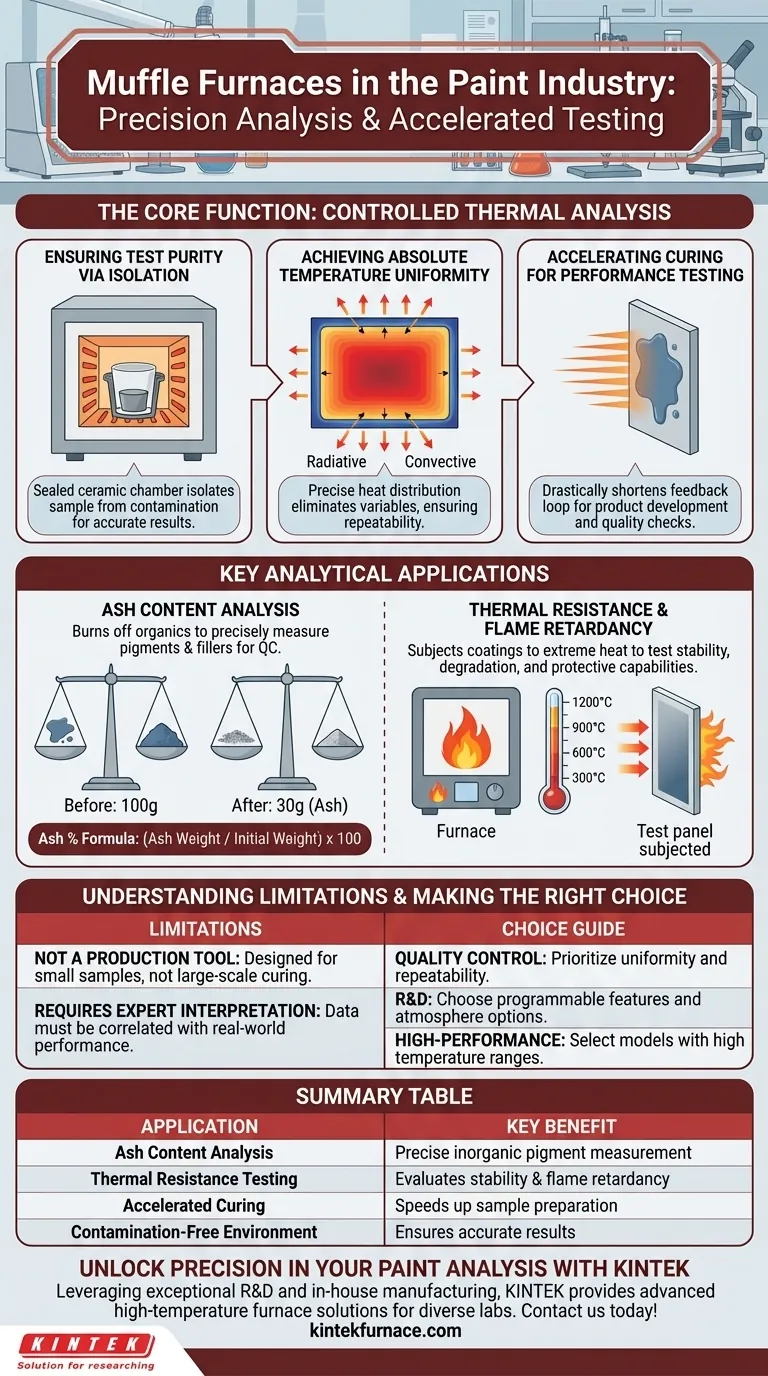

La fonction principale : l'analyse thermique contrôlée

Un four à moufle est fondamentalement un outil pour comprendre comment un revêtement se comporte lorsqu'il est soumis à la chaleur. Ceci est réalisé grâce à trois caractéristiques clés essentielles pour des tests de laboratoire fiables.

Assurer la pureté des tests par l'isolation

La caractéristique distinctive d'un four à moufle est le moufle lui-même – une chambre séparée et scellée, généralement en céramique. Cette chambre isole l'échantillon de peinture des éléments chauffants et de tout sous-produit potentiel de combustion.

Cette isolation est non négociable pour une analyse précise. Elle garantit que tout changement observé dans la peinture est un résultat direct de la température programmée, et non dû à des réactions avec des contaminants externes.

Atteindre une uniformité de température absolue

Pour qu'un test soit valide et reproductible, chaque partie de l'échantillon de peinture doit subir exactement la même température. Les fours à moufle sont conçus pour fournir une distribution de chaleur exceptionnellement uniforme par transfert de chaleur radiatif et convectif.

Cette précision élimine les variables, garantissant qu'un test effectué aujourd'hui sur un échantillon donnera les mêmes résultats qu'un test sur le même lot le mois prochain.

Accélérer le durcissement pour les tests de performance

Bien que le four ne soit pas utilisé pour le séchage sur une ligne de production, il est essentiel pour amener rapidement un échantillon à son état final et entièrement durci en laboratoire.

Une fois durci, l'échantillon peut ensuite subir d'autres tests physiques, tels que des tests de résistance aux rayures, d'adhérence ou de flexibilité. Le four raccourcit considérablement la boucle de rétroaction pour le développement de produits et les contrôles de qualité.

Applications analytiques clés au-delà du séchage

La véritable puissance d'un four à moufle réside dans son utilisation comme instrument analytique. Il permet aux techniciens de déconstruire un revêtement pour vérifier sa formulation et prédire ses performances à long terme.

Analyse de la teneur en cendres

C'est l'une des applications les plus courantes. Le four est chauffé à une température élevée (par exemple, 500-900°C) pour brûler complètement tous les composants organiques de la peinture, tels que les résines, les liants et les solvants.

Le matériau restant est une cendre inorganique, composée de pigments et de charges. En pesant l'échantillon avant et après ce processus, un laboratoire peut déterminer précisément le pourcentage de cendres, une métrique de contrôle qualité essentielle pour vérifier que le lot a été formulé correctement.

Test de résistance thermique et d'ignifugation

Pour les revêtements haute performance utilisés dans les secteurs de l'aérospatiale, de l'automobile ou de l'industrie, comprendre leur comportement à des températures extrêmes est crucial.

Un four à moufle peut soumettre des échantillons à une chaleur très élevée pour tester la dégradation, la décoloration et la stabilité thermique globale. Pour les revêtements intumescents ou ignifuges, il fournit les conditions nécessaires pour mesurer leurs capacités de protection.

Comprendre les limitations

Bien qu'indispensable en laboratoire, il est important de reconnaître ce pour quoi un four à moufle n'est pas conçu. Comprendre ses limitations prévient une mauvaise utilisation et clarifie son rôle spécifique.

Pas un outil de production

Les fours à moufle sont des instruments de précision, pas des fours industriels. Leurs tailles de chambre sont petites, conçues pour tester de petits panneaux revêtus ou des creusets de peinture liquide. Ils sont totalement inadaptés au durcissement de pièces sur une ligne de fabrication.

Nécessite une interprétation experte

Les données des tests accélérés nécessitent une expertise pour être interprétées correctement. Un technicien qualifié doit être capable de corréler les résultats d'un test à haute température avec les performances attendues dans des conditions réelles au fil du temps. Le four fournit les données ; l'expert fournit l'éclairage.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de son objectif analytique. Des objectifs différents nécessitent de mettre l'accent sur des caractéristiques différentes.

- Si votre objectif principal est le contrôle qualité : Vous avez besoin d'un four avec une uniformité de température et une répétabilité exceptionnelles pour une analyse cohérente de la teneur en cendres.

- Si votre objectif principal est la recherche et le développement (R&D) : Privilégiez un four avec un contrôleur programmable et des options pour l'utilisation de différentes atmosphères (par exemple, azote) afin de tester de nouvelles formulations dans des conditions variées.

- Si votre objectif principal est les revêtements haute performance : Recherchez un modèle avec une très haute plage de température maximale (jusqu'à 1200°C ou plus) pour tester avec précision l'ignifugation et la stabilité thermique.

En fin de compte, le four à moufle permet aux professionnels de la peinture d'examiner l'intérieur de leurs revêtements, transformant des propriétés chimiques abstraites en données de performance concrètes.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Analyse de la teneur en cendres | Mesure précise les pourcentages de pigments inorganiques et de charges pour le contrôle qualité |

| Test de résistance thermique | Évalue la stabilité du revêtement et l'ignifugation à hautes températures |

| Durcissement accéléré | Accélère la préparation des échantillons pour d'autres tests de performance physique |

| Environnement sans contamination | Assure des résultats précis en isolant les échantillons des facteurs externes |

Obtenez une précision accrue dans votre analyse de peinture avec KINTEK

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur le contrôle qualité, la R&D ou les revêtements haute performance, nos fours offrent des résultats fiables et reproductibles pour améliorer l'efficacité et la précision de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent répondre à vos besoins spécifiques en matière de test de peinture et faire progresser vos innovations !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau