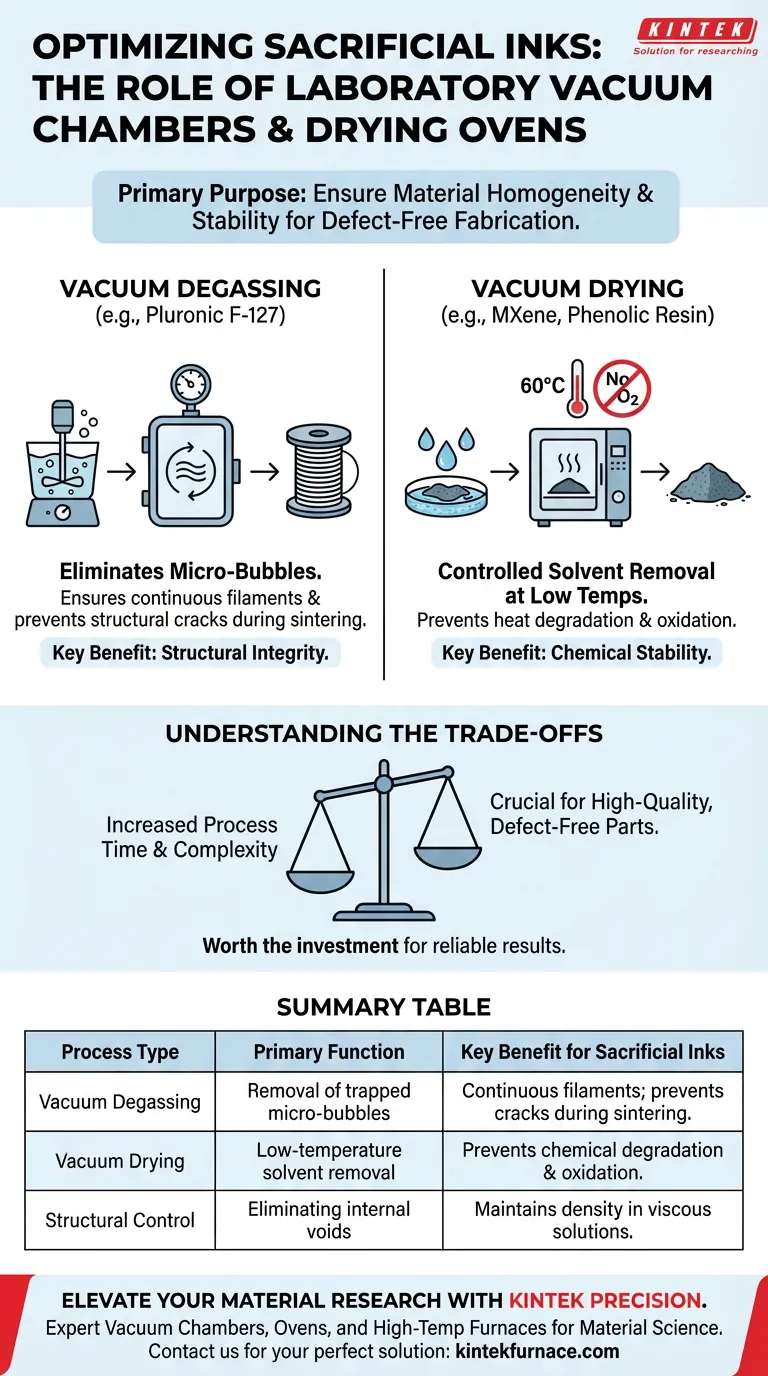

L'objectif principal d'une chambre à vide de laboratoire ou d'un four de séchage sous vide dans ce contexte est d'assurer l'homogénéité et la stabilité du matériau. Plus précisément, pour les encres sacrificielles comme le Pluronic F-127, la chambre à vide est utilisée pour dégazéifier la solution, éliminant les micro-bulles piégées introduites lors du mélange. Cela garantit que les filaments extrudés restent continus et denses, empêchant ainsi la défaillance structurelle du composant final.

En créant un matériau sans vide et chimiquement stable, le traitement sous vide agit comme une étape critique d'assurance qualité. Il prévient les défauts physiques tels que les fissures pendant le frittage et protège les composants chimiques sensibles de l'oxydation pendant le séchage.

Assurer l'intégrité structurelle par dégazage

Le problème des micro-bulles

Lors de la préparation d'encres sacrificielles visqueuses, telles que celles à base de Pluronic F-127, le processus d'agitation piège inévitablement de l'air dans le mélange.

Si elles ne sont pas traitées, ces micro-bulles compromettent la densité de la solution polymère concentrée.

Améliorer la continuité des filaments

Une chambre à vide élimine ces gaz piégés avant que le matériau ne soit chargé dans une imprimante 3D.

Cette étape de dégazage est essentielle pour garantir que les filaments extrudés soient continus.

Sans ce processus, les poches d'air provoqueraient des interruptions dans le flux de matière, entraînant des lacunes dans la structure imprimée.

Prévenir les défauts post-traitement

Les avantages du dégazage sous vide s'étendent au-delà de la phase d'impression jusqu'au post-traitement.

En garantissant une encre dense et sans bulles, vous évitez la formation de défauts dans les canaux fonctionnels.

De plus, l'élimination de ces vides est cruciale pour éviter les fissures structurelles qui peuvent survenir pendant le processus de frittage à haute contrainte.

Préserver la stabilité chimique par séchage sous vide

Élimination contrôlée des solvants

Dans la préparation de précurseurs complexes, tels que le N-TiO2@NC, un four de séchage sous vide est utilisé pour éliminer les solvants résiduels.

Cela permet un séchage efficace à des températures nettement plus basses, par exemple 60 degrés Celsius.

La réduction de l'exigence thermique protège le matériau de la dégradation induite par la chaleur avant qu'il ne soit prêt pour le traitement final.

Prévention de l'oxydation

Le fonctionnement dans un environnement sous vide exclut l'oxygène et l'humidité du processus de séchage.

Ceci est essentiel pour protéger les composants réactifs, tels que les nanofeuillets MXene, de l'oxydation.

Cela aide également à maintenir l'intégrité structurelle des revêtements, tels que la résine phénolique, garantissant que le matériau est chimiquement préparé pour les traitements thermiques ultérieurs à haute température.

Comprendre les compromis

Temps de processus vs Qualité du matériau

L'utilisation de chambres à vide ajoute une étape distincte au flux de travail, augmentant le temps de préparation total de l'encre.

Cependant, sauter cette étape crée un risque élevé de rejet de pièce en raison de vides internes qui sont souvent invisibles jusqu'à la phase de frittage.

Complexité de l'équipement

Le séchage sous vide nécessite un contrôle précis de la pression et de la température pour éviter l'ébullition rapide des solvants, ce qui pourrait endommager la structure du matériau.

Bien que cela nécessite un équipement et une surveillance spécialisés, c'est la seule méthode fiable pour sécher les matériaux sujets à l'oxydation sans altérer leur composition chimique.

Faire le bon choix pour votre objectif

Pour appliquer cela à votre projet spécifique, déterminez si votre principal défi est la consistance physique ou la préservation chimique.

- Si votre objectif principal est la imprimabilité et la structure physique : Privilégiez l'utilisation d'une chambre à vide pour le dégazage afin d'éliminer les micro-bulles et d'assurer des filaments continus et sans fissures.

- Si votre objectif principal est de prévenir l'oxydation dans les précurseurs sensibles : Privilégiez l'utilisation d'un four de séchage sous vide pour éliminer les solvants à basse température tout en excluant l'oxygène.

Maîtriser l'environnement sous vide fait la différence entre une formulation d'encre théorique et une application fonctionnelle et sans défaut.

Tableau récapitulatif :

| Type de processus | Fonction principale | Avantage clé pour les encres sacrificielles |

|---|---|---|

| Dégazage sous vide | Élimination des micro-bulles piégées | Assure la continuité des filaments et prévient les fissures pendant le frittage. |

| Séchage sous vide | Élimination des solvants à basse température | Prévient la dégradation chimique et l'oxydation des composants sensibles (par ex. MXènes). |

| Contrôle structurel | Élimination des vides internes | Maintient la densité dans les solutions visqueuses comme le Pluronic F-127. |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas les micro-bulles ou l'oxydation compromettre votre percée. Soutenus par une R&D et une fabrication expertes, KINTEK propose des chambres à vide, des fours de séchage sous vide et des fours de laboratoire haute température personnalisables haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Que vous prépariez des encres Pluronic F-127 ou des nanofeuillets MXene sensibles, nos systèmes offrent le contrôle précis nécessaire pour des résultats sans défaut. Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire et découvrez comment notre équipement personnalisable peut optimiser votre flux de travail.

Guide Visuel

Références

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quelle est la fonction des creusets en alumine de haute pureté ? Protéger les échantillons et les fours lors de la calcination d'oxydes

- Quelle est la fonction physique critique d'un four de séchage à air pulsé électrique de laboratoire dans le traitement du gel de phosphore ?

- Pourquoi une presse et des moules de granulation sont-ils nécessaires lors de la préparation de granulés pour la fusion du magnésium ? Assurer l'efficacité et le contrôle de la fusion

- Quels rôles un moule en graphite de haute pureté joue-t-il lors du frittage par plasma d'étincelles (SPS) des composites TiC-SiC ?

- Pourquoi les tubes et les creusets en quartz de haute pureté sont-ils préférés pour la pyrolyse des plastiques ? Assurez des résultats précis et purs

- Comment les débitmètres massiques de haute précision (MFC) aident-ils les études de réduction de l'oxyde de fer ? Obtenez des données cinétiques précises

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Pourquoi les plateaux en treillis métallique sont-ils préférés pour le séchage en couche mince ? Améliorez l'efficacité et la précision de votre laboratoire