La fonction principale de la pyrolyse à basse température, à environ 250 °C, est l'élimination ciblée des composants organiques volatils, en particulier les électrolytes et les solvants. En appliquant une chaleur industrielle contrôlée à cette température spécifique, le processus neutralise les matières dangereuses avant que les batteries ne subissent un traitement physique. Cette étape est une condition préalable pour garantir la sécurité et l'efficacité de l'ensemble de la chaîne de recyclage.

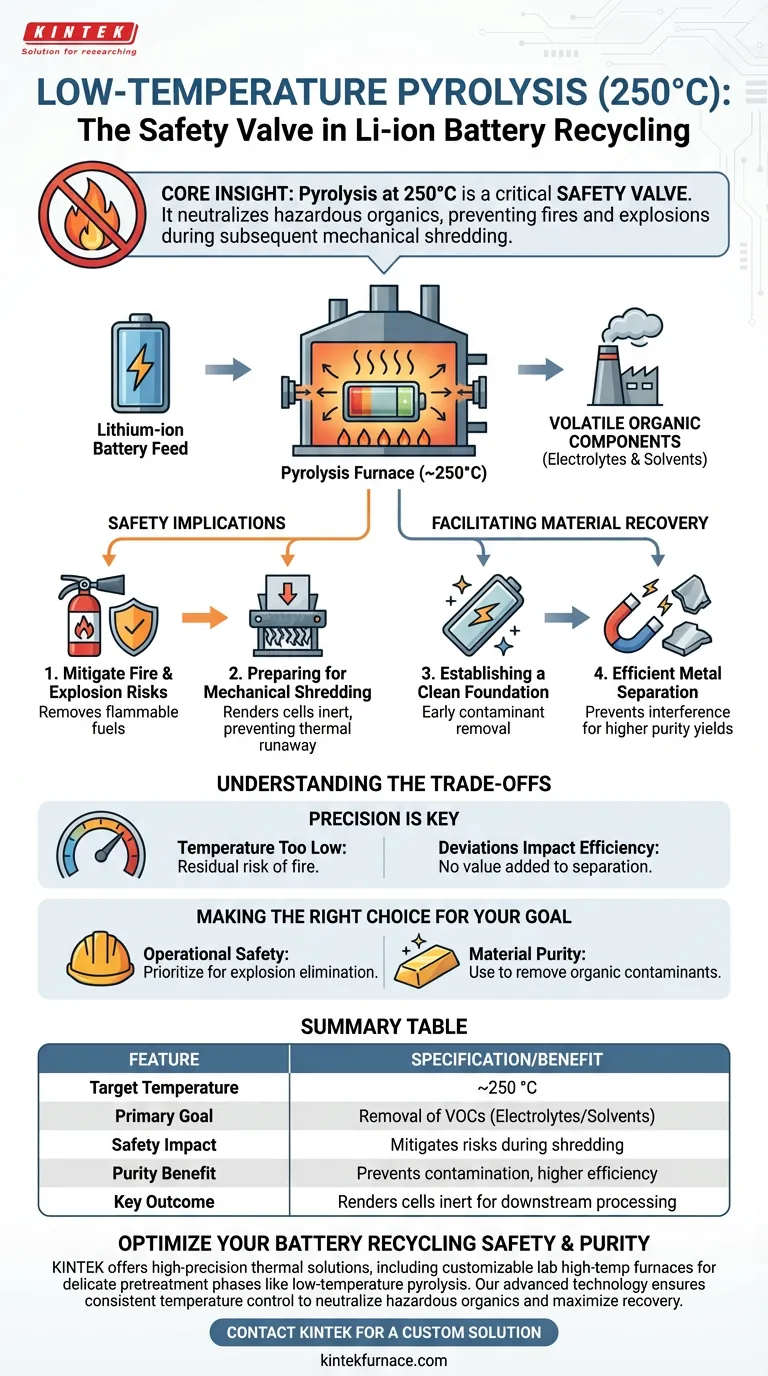

Idée clé : La pyrolyse à 250 °C agit comme une soupape de sécurité essentielle dans le processus de recyclage ; elle élimine la source d'inflammation potentielle (les matières organiques) pour garantir que le déchiquetage mécanique ultérieur ne déclenche pas d'explosions.

La mécanique de l'élimination des matières organiques

Ciblage des composants volatils

Le point de consigne de température spécifique d'environ 250 °C est choisi pour tenir compte des propriétés chimiques des composants internes de la batterie.

À cette température, le processus cible et vaporise efficacement les substances organiques, notamment les électrolytes liquides et les solvants utilisés dans les cellules lithium-ion.

Utilisation du chauffage industriel

Le processus repose sur des équipements de chauffage industriels spécialisés pour maintenir un environnement thermique constant.

Le maintien de cette stabilité de température est crucial pour garantir l'élimination complète de ces matières organiques sans déclencher de réactions indésirables dans d'autres matériaux de la batterie.

Implications de sécurité pour le traitement en aval

Atténuation des risques d'incendie et d'explosion

Le bénéfice opérationnel le plus immédiat de cette étape de pyrolyse est une réduction drastique des risques de sécurité.

Les batteries lithium-ion contiennent des composants inflammables qui peuvent s'enflammer lorsqu'elles sont physiquement endommagées. En éliminant d'abord thermiquement ces combustibles, le risque d'incendie et d'explosion est considérablement minimisé.

Préparation au déchiquetage mécanique

Une fois les matières organiques éliminées, les cellules de batterie deviennent inertes et sûres pour le traitement mécanique.

Cela permet aux machines de déchiquetage ultérieures de fonctionner sans la menace d'emballements thermiques qui se produiraient autrement si les électrolytes étaient encore présents.

Facilitation de la récupération des matériaux

Établir une base propre

Au-delà de la sécurité, cette phase de prétraitement joue un rôle vital dans la qualité du produit final.

En éliminant les contaminants organiques dès le début, le processus établit une base propre pour le reste de la chaîne de recyclage.

Séparation efficace des métaux

L'élimination des solvants et des électrolytes empêche ces substances collantes ou liquides d'interférer avec la séparation physique.

Cela garantit que la séparation des métaux précieux aux stades ultérieurs est beaucoup plus efficace et donne des résultats de plus grande pureté.

Comprendre les compromis

La nécessité d'une précision de température

Bien qu'extrêmement efficace, ce processus dépend fortement du maintien de la température spécifique de 250 °C.

Si la température est trop basse, des composants organiques peuvent subsister, laissant un risque résiduel d'incendie lors du déchiquetage. Inversement, des déviations dans le processus pourraient avoir un impact sur l'efficacité énergétique sans ajouter de valeur à la logique de séparation.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre chaîne de recyclage, considérez comment cette étape s'aligne sur vos priorités opérationnelles :

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez cette étape de pyrolyse pour éliminer les risques d'explosion avant tout broyage ou déchiquetage mécanique.

- Si votre objectif principal est la pureté des matériaux : Utilisez ce traitement thermique pour éliminer les contaminants organiques qui compliqueraient autrement la séparation des métaux de grande valeur.

Le recyclage réussi des batteries lithium-ion repose sur ce prétraitement thermique pour transformer un appareil dangereux en une ressource sûre et séparable.

Tableau récapitulatif :

| Caractéristique du processus | Spécification/Bénéfice |

|---|---|

| Température cible | Environ 250 °C |

| Objectif principal | Élimination des composés organiques volatils (électrolytes/solvants) |

| Impact sur la sécurité | Atténue les risques d'incendie et d'explosion lors du déchiquetage mécanique |

| Bénéfice en termes de pureté | Prévient la contamination pour une séparation plus efficace des métaux |

| Résultat clé | Rend les cellules de batterie inertes pour le traitement en aval |

Optimisez la sécurité et la pureté de votre recyclage de batteries

Vous cherchez à améliorer la sécurité et l'efficacité de vos opérations de recyclage de batteries lithium-ion ? Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD de haute précision, y compris des fours de laboratoire personnalisés à haute température conçus spécifiquement pour les phases de prétraitement délicates comme la pyrolyse à basse température. Nos solutions thermiques garantissent le contrôle de température constant nécessaire pour neutraliser les matières organiques dangereuses et maximiser la récupération des matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de traitement uniques et découvrir comment notre technologie de four avancée peut transformer votre chaîne de recyclage.

Contactez-nous pour une solution personnalisée

Guide Visuel

Références

- Vladimír Marcinov, Zita Takáčová. Overview of Recycling Techniques for Lithium-Ion Batteries. DOI: 10.15255/kui.2023.030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Pourquoi un four de chauffage est-il réglé à 155 °C pour la diffusion par fusion du soufre ? Optimisez la synthèse des matériaux de batterie

- Quel rôle chimique joue l'acide phosphorique (H3PO4) lors de l'activation de la biomasse ? Maîtriser la transformation des matériaux carbonés

- Comment les effets des paramètres du four de traitement thermique sur l'AlSi10Mg sont-ils évalués ? Analyse micrographique maître

- Pourquoi utilise-t-on de l'azote (N2) de haute pureté dans la pyrolyse des D3E ? Environnements anaérobies sécurisés pour un rendement maximal en carburant

- Quelle est la signification de l'application de contraintes de déplacement complètes aux points d'entrée fixes ? Assurer la précision thermique

- Pourquoi un nettoyage chimique ou mécanique est-il nécessaire après un revêtement par diffusion à haute température ? Assurer la précision et la qualité

- Comment le traitement thermique affecte-t-il la couche d'encapsulation en TPU ? Optimiser la durabilité et la liaison des capteurs flexibles

- Pourquoi un four de séchage par soufflage est-il nécessaire pour le prétraitement des granulés de chromite ? Prévenir les défaillances structurelles et les fissures dues à la vapeur