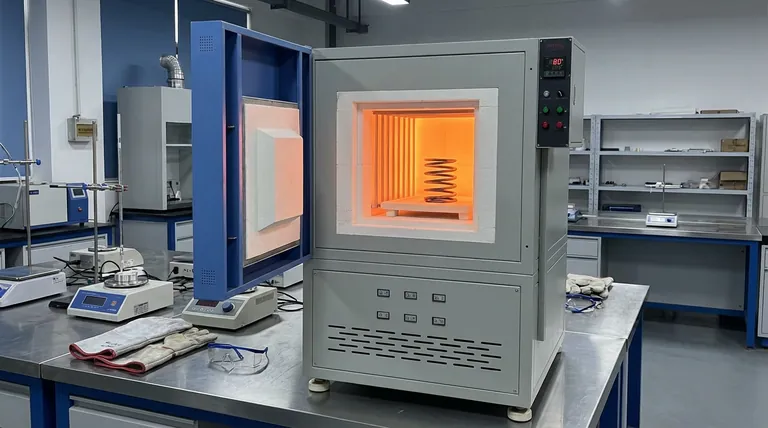

La fonction principale d'un four industriel à chambre lors du traitement thermique de l'acier à ressort 60Si2CrV est de chauffer le matériau à une température d'austénitisation précise de 880°C. Il crée un environnement thermique contrôlé à l'aide d'une atmosphère d'oxydation (air) pour faciliter une transformation structurelle interne complète, préparant l'alliage pour la trempe ultérieure.

Le four sert d'instrument de précision, garantissant que l'acier atteigne une structure austénitique uniforme avant la trempe. Sans ce contrôle thermique exact, le matériau ne peut pas développer la résistance martensitique requise pour les ressorts haute performance.

Paramètres critiques de l'étape de chauffage

Pour garantir que l'acier 60Si2CrV atteigne son potentiel, le four doit gérer trois variables distinctes : la température, l'atmosphère et le temps.

Atteindre la température d'austénitisation

Le four doit amener de manière fiable l'échantillon à 880°C.

À cette température spécifique, le réseau cristallin interne de l'acier se déplace. Ce changement de phase est nécessaire pour dissoudre les carbures et former de l'austénite, qui sert de base à la dureté finale de l'acier.

Gestion de l'atmosphère d'oxydation

Selon le procédé établi pour cet alliage, le four fonctionne avec une atmosphère d'oxydation (air).

Bien que de nombreux traitements utilisent des gaz inertes, cette méthode spécifique utilise un environnement d'air stable. Cette approche simplifie les exigences atmosphériques tout en maintenant la cohérence thermique nécessaire à la transformation de phase.

Calcul du temps de maintien

Le four n'est pas seulement un appareil de chauffage ; c'est un chronomètre pour la pénétration thermique.

Pour s'assurer que la chaleur atteint le cœur de l'acier, un temps de maintien spécifique est appliqué. Il est généralement calculé à une minute par 1 mm de la zone de durcissement. Cette règle empêche la formation d'un gradient thermique où la surface est chaude mais le cœur reste froid.

L'objectif : l'uniformité structurelle

L'objectif ultime du four à chambre à ce stade est la préparation au durcissement martensitique.

Assurer une transformation complète

Si l'acier n'est pas chauffé uniformément, la structure interne sera un mélange de différentes phases.

La capacité du four à maintenir la température garantit que la transformation en austénite est complète et exhaustive. Toute section non transformée restante deviendrait des points faibles dans le ressort fini.

Stabilisation de l'environnement

L'acier à ressort nécessite une grande cohérence pour résister à la fatigue.

La conception "à chambre" du four isole la pièce des fluctuations externes. Cette stabilité est essentielle pour garantir que chaque partie du lot reçoive un traitement thermique identique.

Comprendre les compromis

Bien que le four industriel à chambre soit efficace, il est essentiel de comprendre les limites des paramètres spécifiques utilisés pour le contrôle de la qualité.

Les implications d'une atmosphère d'air

Le procédé utilise une atmosphère d'oxydation, ce qui simplifie le fonctionnement mais introduit des réactions chimiques à la surface.

À 880°C, l'oxygène réagit avec le fer pour former des calamines ou des couches d'oxyde. Bien que la structure interne se transforme correctement, la surface peut nécessiter un nettoyage post-traitement pour éliminer cette oxydation, contrairement aux procédés qui utilisent des atmosphères inertes protectrices.

Précision vs. débit

Le respect de la règle stricte de 1 minute par 1 mm constitue un goulot d'étranglement pour la vitesse de production.

Réduire ce temps pour augmenter le débit est une erreur courante. Le faire risque une austénitisation incomplète, ce qui entraîne des zones molles dans le ressort et une défaillance mécanique éventuelle sous charge.

Faire le bon choix pour votre objectif

Lors de la configuration de votre procédé de traitement thermique pour le 60Si2CrV, vos décisions doivent être guidées par les exigences mécaniques spécifiques du ressort final.

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement le temps de maintien de 1 min/1 mm, en veillant à ce que la température du noyau corresponde à la température de surface avant la trempe.

- Si votre objectif principal est la cohérence de la dureté : Vérifiez que le four maintient le point de consigne de 880°C sans fluctuation significative, car des écarts peuvent altérer la structure du grain.

Le succès du traitement de l'acier à ressort ne consiste pas seulement à le chauffer ; il s'agit d'un contrôle précis de la durée et de l'uniformité de ce chauffage.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température cible | 880°C | Austénitisation complète et dissolution des carbures |

| Atmosphère | Oxydation (Air) | Environnement thermique stable pour le changement de phase |

| Temps de maintien | 1 min / 1 mm | Assure l'uniformité thermique du noyau à la surface |

| Objectif principal | Uniformité structurelle | Préparation au durcissement martensitique et à la résistance à la fatigue |

Élevez la précision de votre traitement thermique avec KINTEK

Obtenir la structure martensitique parfaite dans les alliages haute performance comme le 60Si2CrV nécessite plus que de la simple chaleur : cela demande un contrôle absolu. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences métallurgiques uniques. Ne faites aucun compromis sur l'intégrité structurelle ou la cohérence de la dureté.

Contactez-nous dès aujourd'hui pour optimiser le traitement thermique de votre laboratoire et découvrez comment notre technologie de four avancée peut améliorer la qualité de votre production.

Guide Visuel

Références

- Analysis of heat treatment parameters of 60Si2CrV steel to enhance the mechanical properties of elastic structural elements. DOI: 10.21595/vp.2025.24991

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les régulateurs de température et les fours électriques facilitent-ils différents modes de pyrolyse dans les systèmes de recherche ?

- Quels types de matériaux sont couramment traités dans les fours à moufle ? Débloquez une précision haute température pour les métaux, les céramiques et plus encore.

- Quelles sont les exigences d'alimentation pour le four à moufle ? Assurer un fonctionnement sûr et efficace

- Quelles industries utilisent couramment les fours à moufle ? Essentiel pour le traitement propre à haute température

- Quels ont été les résultats du recuit d'un matériau à base de silicium dans un four à moufle ? Obtenir une conductivité améliorée pour les semi-conducteurs

- Qu'est-ce qu'un four à sole plate (ou four de paillasse) et quels sont ses usages courants ? Découvrez des solutions polyvalentes pour les hautes températures

- Quel rôle joue un four à moufle dans la calcination des catalyseurs Ni/Al2O3 ? Optimisez la stabilité de votre catalyseur

- Pourquoi un traitement thermique à haute température dans un four à moufle est-il nécessaire pour les nanoparticules d'oxyde de cobalt ? Guide sur le Co3O4