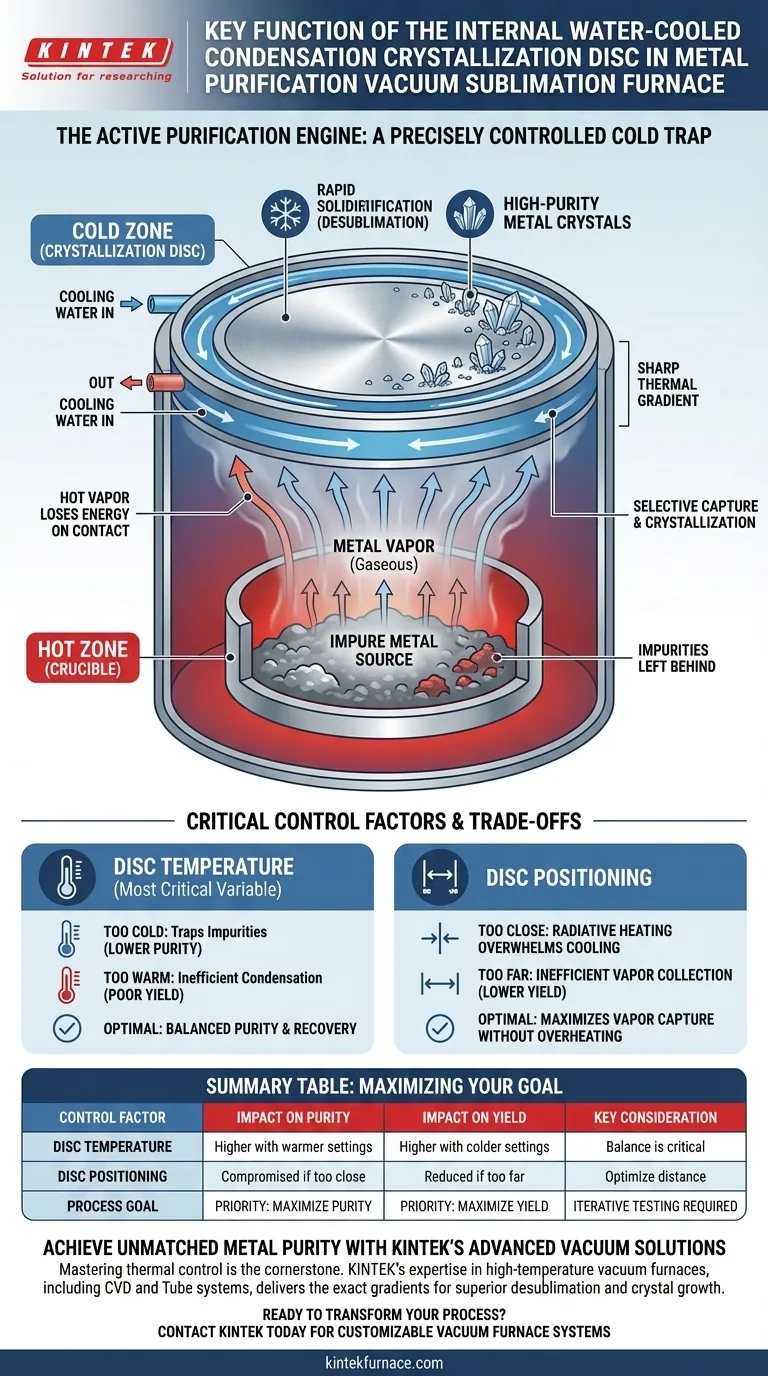

En bref, le disque de cristallisation de condensation interne refroidi par eau sert de piège froid précisément contrôlé. Sa fonction principale est de forcer la vapeur de métal chaud et gazeuse à se solidifier rapidement en cristaux de haute pureté au contact, séparant ainsi efficacement le métal désiré des impuretés moins volatiles laissées dans le creuset.

Le disque n'est pas simplement une surface de collecte passive ; c'est le moteur de purification actif du four. En créant un gradient thermique marqué dans la chambre à vide, il capture sélectivement le métal cible et dicte la pureté et le rendement finaux de l'ensemble du processus.

Le principe fondamental : exploiter un gradient thermique

L'efficacité du disque de cristallisation repose sur la physique des transitions de phase, en particulier la sublimation et la désublimation, qui sont contrôlées en créant une différence de température nette au sein du four.

Créer une zone froide dans un environnement chaud

Le processus commence par l'établissement de deux zones de température extrêmes. Le creuset au fond du four est chauffé à haute température, tandis que le disque de cristallisation, positionné au-dessus, est maintenu à une température très basse par une circulation continue d'eau de refroidissement.

Le voyage de la vapeur métallique

Sous vide poussé et forte chaleur, le métal source dans le creuset ne fond pas mais sublime, passant directement de l'état solide à l'état gazeux. Cette vapeur métallique se dilate pour remplir la chambre, transportant l'énergie cinétique de la source de chaleur.

Le moment de la désublimation

Lorsque les molécules de vapeur métallique chaudes et énergétiques entrent en collision avec la surface glacée du disque refroidi par eau, elles subissent une perte d'énergie immédiate et drastique. Cela les force à revenir directement à l'état solide, un processus connu sous le nom de désublimation.

Comment ce processus garantit la pureté

La purification se produit parce que différents matériaux subliment à différentes températures. Le four est calibré de manière à ce que seul le métal cible se vaporise efficacement, laissant les impuretés plus lourdes et moins volatiles sous forme solide dans le creuset. Le disque capture ensuite sélectivement la vapeur purifiée, lui permettant de cristalliser de manière contrôlée.

Comprendre les facteurs de contrôle critiques

La qualité et la quantité finales du métal purifié ne sont pas accidentelles. Elles sont le résultat direct d'une gestion minutieuse des paramètres opérationnels du disque de cristallisation. L'équilibre entre pureté et taux de récupération est un compromis constant.

L'impact de la température du disque

La température du disque est la variable la plus critique. Si le disque est trop froid, il peut piéger d'autres impuretés plus volatiles avec le métal cible, réduisant légèrement la pureté. S'il est trop chaud, la vapeur métallique ne se condensera pas efficacement, entraînant un faible taux de récupération, car une grande partie de la vapeur ne parviendra pas à se solidifier sur le disque.

Le rôle du positionnement du disque

Le positionnement physique du disque par rapport au matériau source est également crucial. Le positionner trop près du creuset peut entraîner un chauffage par rayonnement qui submerge le système de refroidissement. Le positionner trop loin peut réduire l'efficacité de la collecte de vapeur, abaissant le rendement global car la vapeur peut se condenser sur d'autres parties plus froides du four.

Faire le bon choix pour votre objectif

Les réglages optimaux pour le disque de cristallisation dépendent entièrement des exigences de votre produit final. Vous devez décider si la pureté absolue ou le rendement maximal est la priorité pour une course donnée.

- Si votre objectif principal est de maximiser la pureté : Vous devriez privilégier une température de disque méticuleusement contrôlée, sacrifiant potentiellement une petite quantité de rendement pour garantir que seul le métal cible se désublime.

- Si votre objectif principal est de maximiser le taux de récupération : Vous pouvez utiliser une température de disque légèrement plus basse pour capturer la quantité maximale de vapeur, en acceptant la possibilité d'une pureté finale marginalement plus faible.

- Si vous développez un nouveau processus : Vous devez effectuer des tests itératifs, en ajustant la température et la position du disque pour trouver l'équilibre idéal qui répond à vos cibles spécifiques de pureté et de rendement.

En fin de compte, maîtriser le contrôle du disque de cristallisation est la clé pour transformer une matière première en un produit final d'une qualité exceptionnelle.

Tableau récapitulatif :

| Facteur de contrôle | Impact sur la pureté | Impact sur le rendement | Considération clé |

|---|---|---|---|

| Température du disque | Pureté plus élevée avec des réglages précis et plus chauds | Rendement plus élevé avec des réglages plus froids | L'équilibre est critique ; trop froid piège les impuretés, trop chaud réduit la condensation. |

| Positionnement du disque | Peut être compromis s'il est trop proche (chauffage par rayonnement) | Réduit s'il est trop éloigné (collecte inefficace) | Optimiser la distance pour maximiser la capture de vapeur sans surchauffer le disque. |

| Objectif du processus | Priorité : Maximiser la pureté | Priorité : Maximiser le rendement | Nécessite des tests itératifs pour trouver l'équilibre idéal pour vos besoins spécifiques. |

Atteignez une pureté métallique inégalée avec les solutions de vide avancées de KINTEK

La maîtrise du contrôle thermique précis du disque de cristallisation est la pierre angulaire d'une sublimation sous vide efficace. Que votre objectif soit une pureté maximale pour des applications de grande valeur ou un rendement optimal pour l'efficacité de la production, la bonne technologie de four fait toute la différence.

L'expertise de KINTEK est votre avantage. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme de fours sous vide à haute température, y compris des systèmes spécialisés CVD et Tube, tous personnalisables pour vos besoins uniques de purification des métaux. Nos solutions sont conçues pour fournir les gradients thermiques et le contrôle exacts requis pour une désublimation et une croissance cristalline supérieures.

Prêt à transformer votre processus de purification des métaux et à obtenir une qualité de produit exceptionnelle ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos systèmes de fours sous vide personnalisables peuvent contribuer à votre succès.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents