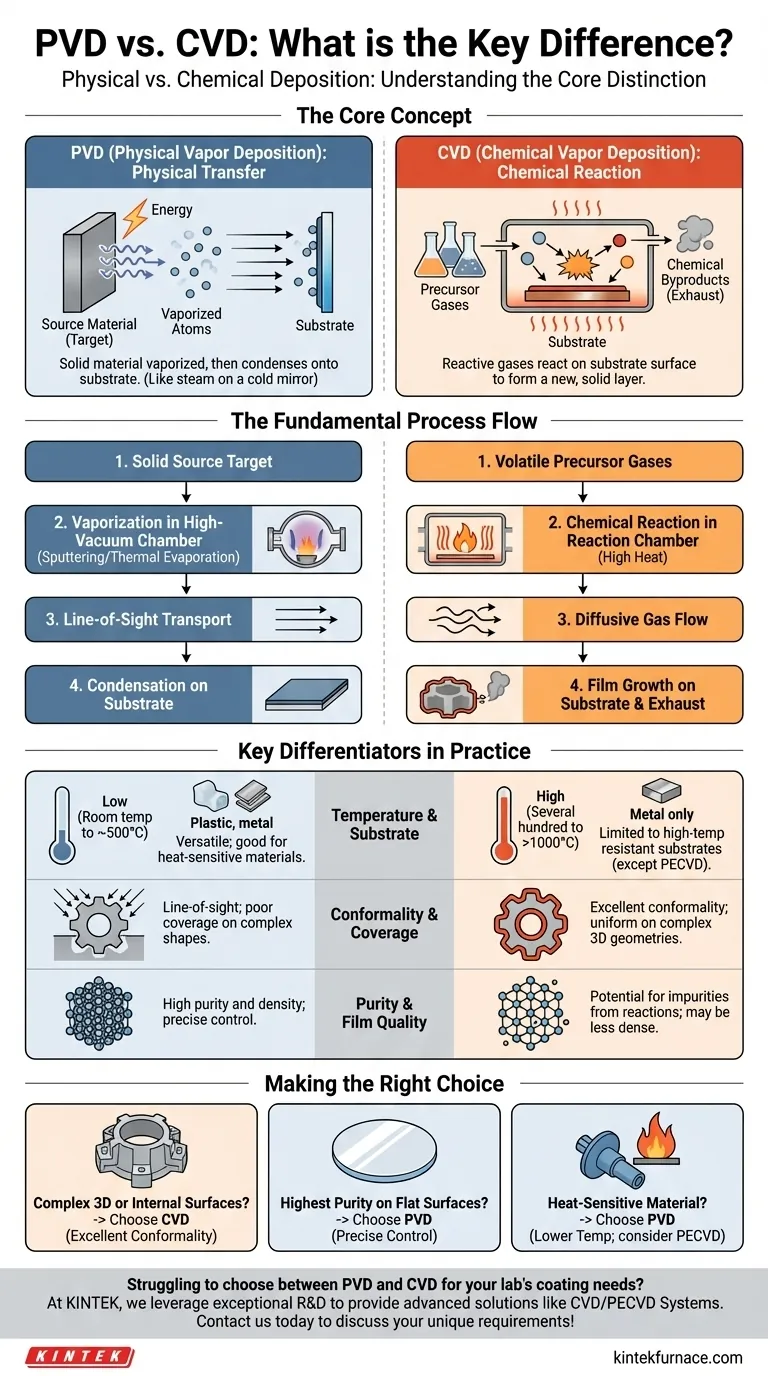

Essentiellement, la différence entre le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD) réside dans la manière dont le matériau de revêtement arrive sur le substrat. Le PVD est un processus physique où un matériau solide est vaporisé puis se condense sur la pièce, un peu comme la vapeur qui se condense sur un miroir froid. Le CVD est un processus chimique où des gaz réactifs sont introduits dans une chambre, et ils réagissent entre eux à la surface du substrat pour former une nouvelle couche de revêtement solide.

Le choix entre PVD et CVD est une décision d'ingénierie fondamentale dictée par un compromis clé. Le PVD offre une pureté de film supérieure et fonctionne à des températures plus basses, mais c'est un processus en "ligne de visée". Le CVD assure une couverture exceptionnelle et uniforme sur des formes complexes, mais nécessite généralement des températures élevées et implique des réactions chimiques qui peuvent introduire des impuretés.

Le processus fondamental : Physique vs Chimique

Pour choisir la bonne méthode, vous devez d'abord comprendre les mécanismes distincts en jeu. Les noms eux-mêmes – Dépôt Physique en Phase Vapeur contre Dépôt Chimique en Phase Vapeur – sont les descripteurs les plus précis de ce qui se passe au niveau atomique.

Comment fonctionne le PVD : Un transfert physique

Le PVD est un processus mécanique ou thermique. Il commence avec un matériau source solide, souvent appelé "cible", à l'intérieur d'une chambre à vide poussé.

De l'énergie est appliquée à cette cible, la faisant se vaporiser en atomes ou en molécules. Cela se fait généralement par pulvérisation (bombardement de la cible avec des ions) ou par évaporation thermique (chauffage jusqu'à vaporisation).

Ces particules vaporisées se déplacent en ligne droite à travers le vide et se condensent directement sur le substrat plus froid, formant un film mince et solide. Le revêtement est exactement le même matériau que la cible source.

Comment fonctionne le CVD : Une création chimique

Le CVD ne commence pas avec un solide, mais avec un ou plusieurs gaz précurseurs volatils qui contiennent les éléments que vous souhaitez déposer.

Ces gaz sont introduits dans une chambre de réaction contenant le substrat. De l'énergie, généralement sous forme de chaleur élevée, est appliquée au système.

Cette énergie déclenche une réaction chimique sur ou près de la surface du substrat. La réaction provoque la décomposition des gaz et la formation d'un nouveau matériau solide qui se développe directement sur le substrat, les autres sous-produits chimiques étant évacués de la chambre.

Principaux facteurs de différenciation en pratique

La différence entre un transfert physique et une réaction chimique entraîne des conséquences pratiques significatives en termes de température, de couverture et de qualité du film final.

Température de fonctionnement et impact sur le substrat

Le CVD nécessite généralement des températures très élevées, souvent de plusieurs centaines à plus de 1000 °C, pour fournir l'énergie d'activation nécessaire aux réactions chimiques. Cela limite considérablement les types de substrats pouvant être revêtus, excluant la plupart des plastiques et certains métaux.

Le PVD, en revanche, peut être réalisé à des températures beaucoup plus basses, typiquement de la température ambiante à quelques centaines de degrés Celsius. Cela le rend beaucoup plus polyvalent pour le revêtement de matériaux sensibles à la chaleur.

Une exception notable est le CVD assisté par plasma (PECVD), une variante qui utilise le plasma pour exciter les gaz. Cela permet aux réactions chimiques de se produire à des températures beaucoup plus basses, comblant le fossé entre le CVD traditionnel et le PVD.

Conformité et couverture

La conformité fait référence à la capacité d'un revêtement à couvrir uniformément des formes complexes, y compris les arêtes vives, les tranchées et les surfaces internes. C'est là que le CVD détient un avantage décisif.

Parce que le CVD repose sur des gaz précurseurs qui peuvent s'écouler et diffuser librement, il peut revêtir des géométries 3D complexes et même l'intérieur d'une pièce creuse avec une uniformité exceptionnelle.

Le PVD est un processus en ligne de visée. Le matériau vaporisé se déplace en ligne droite de la source vers le substrat. Toute surface qui n'est pas directement dans cette ligne de visée recevra peu ou pas de revêtement, créant un effet "d'ombre". Cela rend le PVD peu adapté aux pièces aux géométries complexes.

Pureté et qualité du film

Les processus PVD, réalisés dans un environnement sous vide poussé à partir d'une source solide, souvent pure, tendent à produire des films d'une très haute pureté et densité. Vous avez un contrôle direct sur la composition du matériau déposé.

Les films CVD peuvent parfois incorporer des impuretés provenant des gaz précurseurs ou des sous-produits non réagis de la réaction chimique. La structure du film peut également être moins dense qu'un film PVD comparable.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal est toujours un compromis basé sur les exigences spécifiques de l'application.

Le compromis PVD : Ligne de visée vs pureté

Avec le PVD, vous gagnez une pureté, une densité exceptionnelles et un large choix de substrats compatibles grâce à des températures de processus plus basses. Le prix à payer est une faible conformité, limitant son utilisation principalement aux surfaces planes ou légèrement incurvées pouvant être directement orientées vers la source.

Le compromis CVD : Conformité vs conditions

Avec le CVD, vous obtenez une couverture uniforme et exceptionnelle sur les pièces les plus complexes. Le prix à payer est la nécessité de très hautes températures qui peuvent endommager ou déformer le substrat et le risque d'incorporer des impuretés chimiques dans le film final.

Faire le bon choix pour votre application

La meilleure méthode dépend entièrement des exigences non négociables de votre projet. Utilisez ces directives pour prendre une décision claire.

- Si votre objectif principal est de revêtir une pièce 3D complexe ou une surface interne : Le CVD est presque toujours le meilleur choix en raison de son excellente conformité.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film sur une surface relativement plane : Le PVD est la méthode idéale, offrant un contrôle précis dans un environnement sous vide propre.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme un polymère : Le PVD est le choix par défaut le plus sûr, bien que les processus CVD spécialisés à basse température (comme le PECVD) doivent également être envisagés.

En comprenant la distinction fondamentale entre le transfert physique et la réaction chimique, vous pouvez choisir en toute confiance la technique de dépôt qui correspond parfaitement à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | PVD | CVD |

|---|---|---|

| Type de processus | Vaporisation physique et condensation | Réaction chimique des gaz sur le substrat |

| Température | Basse (température ambiante à quelques centaines de °C) | Élevée (plusieurs centaines à plus de 1000°C) |

| Couverture | Ligne de visée, médiocre pour les formes complexes | Excellente conformité sur les géométries 3D |

| Pureté | Haute pureté et densité | Potentiel d'impuretés dues aux réactions |

| Compatibilité du substrat | Polyvalent, bon pour les matériaux sensibles à la chaleur | Limité aux substrats résistants aux hautes températures |

Vous avez du mal à choisir entre le PVD et le CVD pour les besoins de revêtement de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD et plus encore. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos exigences expérimentales uniques avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de dépôt et obtenir des résultats supérieurs !

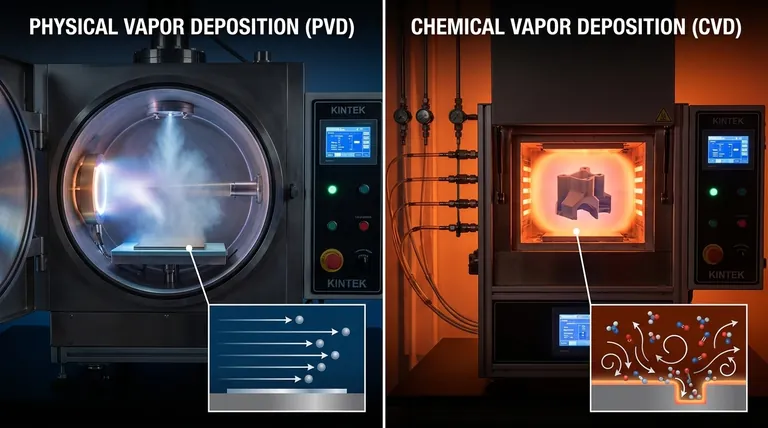

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique