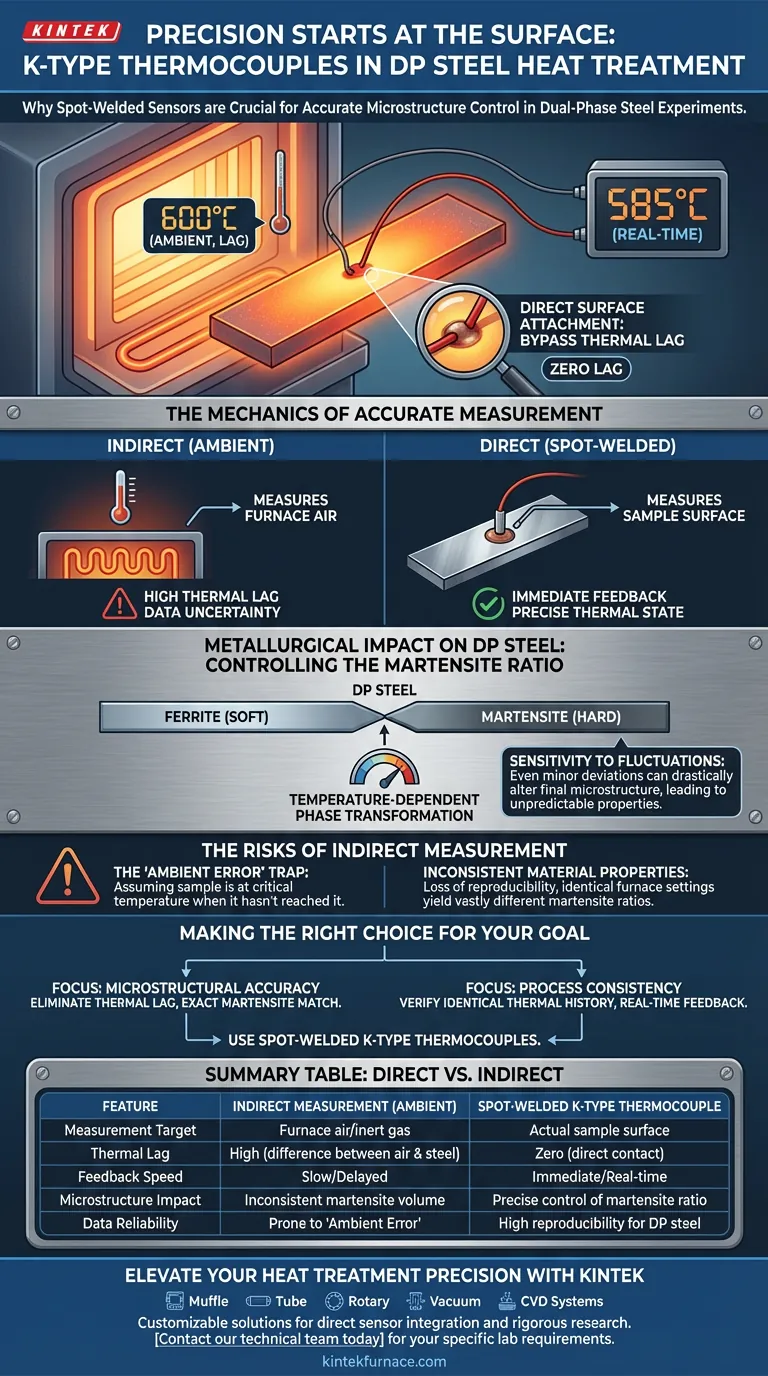

La précision commence à la surface. Les thermocouples de type K soudés par points sont indispensables dans les expériences sur l'acier à double phase (DP) car ils se fixent directement sur l'échantillon, mesurant la température réelle du matériau plutôt que celle de l'environnement environnant. Cela permet une surveillance en temps réel nécessaire pour maintenir des paramètres de traitement thermique stricts et éliminer les approximations associées aux capteurs de four ambiants.

Dans le traitement de l'acier DP, même de légères fluctuations de température peuvent modifier considérablement le rapport final de martensite. La surveillance directe de la surface est le seul moyen d'obtenir les informations précises nécessaires pour garantir une évolution microstructurale cohérente.

La mécanique d'une mesure précise

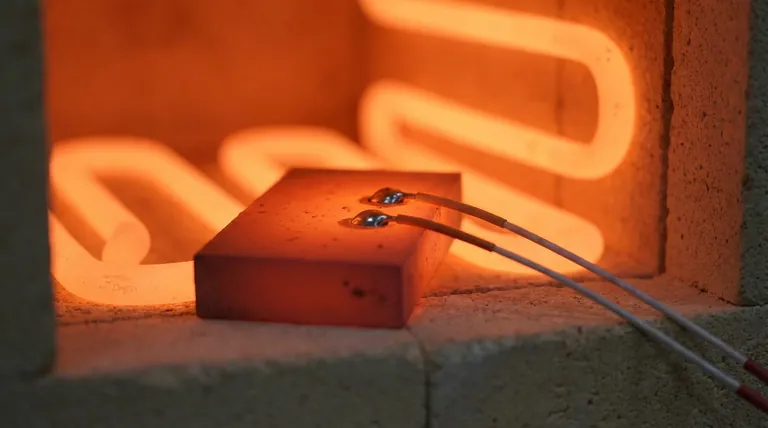

Fixation directe à la surface

Les thermocouples de four standard mesurent l'air ou le gaz inerte à l'intérieur de la chambre, et non l'échantillon lui-même. En utilisant des thermocouples de type K soudés par points, vous évitez le décalage thermique entre l'élément chauffant et le spécimen. Cela garantit que les données reflètent l'état thermique exact de l'acier à tout moment.

Surveillance en temps réel

Le traitement thermique nécessite le respect de vitesses de chauffage et de temps de maintien spécifiques. Les capteurs soudés par points fournissent un retour d'information immédiat, permettant des ajustements dynamiques pendant le cycle. Cette capacité est essentielle pour vérifier que les paramètres programmés correspondent à la réalité physique de l'échantillon.

L'impact métallurgique sur l'acier DP

Contrôle du rapport de martensite

Les propriétés mécaniques de l'acier à double phase sont définies par l'équilibre entre la ferrite molle et la martensite dure. Ce rapport de martensite est établi pendant la phase de recuit. Comme cette transformation de phase dépend de la température, un contrôle thermique précis est non négociable.

Sensibilité aux fluctuations

La référence principale souligne que de légères fluctuations de température peuvent avoir un impact significatif sur la microstructure finale. Si la température s'écarte même légèrement de la cible, la fraction volumique de martensite changera. Cela conduit à des propriétés mécaniques imprévisibles et à des expériences ratées.

Les risques de la mesure indirecte

Le piège de l'"erreur ambiante"

Se fier à une mesure de température indirecte (sans contact) introduit une incertitude quant à la température centrale de l'échantillon. Sans le retour d'information strict d'une unité soudée par points, vous risquez de supposer que l'échantillon a atteint la température critique alors que ce n'est pas le cas.

Propriétés matérielles incohérentes

Le compromis de la négligence de la surveillance par contact direct est une perte de reproductibilité. Sans données précises pour confirmer que les paramètres de traitement thermique sont strictement respectés, des réglages de four identiques peuvent produire des échantillons avec des rapports de martensite et des caractéristiques de performance très différents.

Faire le bon choix pour votre objectif

Pour garantir que vos expériences sur l'acier DP donnent des résultats valides et reproductibles, vous devez privilégier la mesure directe.

- Si votre objectif principal est la précision microstructurale : Utilisez des thermocouples soudés par points pour éliminer le décalage thermique, garantissant que le rapport de martensite correspond exactement à votre conception théorique.

- Si votre objectif principal est la cohérence du processus : Fiez-vous au retour d'information en temps réel de ces capteurs pour vérifier que chaque échantillon subit exactement la même histoire thermique, quelles que soient les fluctuations du four.

La mesure par contact direct n'est pas seulement un outil de surveillance ; c'est le mécanisme de contrôle de la qualité du matériau.

Tableau récapitulatif :

| Caractéristique | Mesure indirecte (ambiante) | Thermocouple de type K soudé par points |

|---|---|---|

| Cible de mesure | Air/gaz inerte du four | Surface réelle de l'échantillon |

| Décalage thermique | Élevé (différence entre l'air et l'acier) | Zéro (contact direct) |

| Vitesse de retour d'information | Lente/retardée | Immédiate/en temps réel |

| Impact sur la microstructure | Volume de martensite incohérent | Contrôle précis du rapport de martensite |

| Fiabilité des données | Sujet à l'"erreur ambiante" | Haute reproductibilité pour l'acier DP |

Améliorez la précision de votre traitement thermique avec KINTEK

Ne laissez pas de légères fluctuations de température compromettre la microstructure de votre acier à double phase. KINTEK fournit les solutions de laboratoire haute performance nécessaires à la recherche métallurgique rigoureuse. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour intégrer des capteurs directs et répondre à vos besoins expérimentaux uniques.

Assurez une cohérence absolue du processus et une précision microstructurale à chaque cycle. Contactez notre équipe technique dès aujourd'hui pour trouver le four haute température idéal pour les exigences spécifiques de votre laboratoire.

Guide Visuel

Références

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

Les gens demandent aussi

- Pourquoi une boîte en graphite de haute pureté est-elle nécessaire pour la sulfurisation du CZTS ? Protéger l'intégrité et la cristallinité du film mince

- Quels accessoires sont utilisés avec les éléments chauffants en carbure de silicium et quelles sont leurs fonctions ? Assurer une performance fiable et une longue durée de vie

- Quel est l'objectif technique de l'utilisation de capsules de quartz scellées sous vide pour l'homogénéisation de l'alliage Co-Ti-V ? Préserver l'intégrité chimique

- Quel rôle joue un creuset en céramique haute température dans la synthèse par pyrolyse du biochar ? Assurer des résultats de laboratoire purs

- Quel entretien est nécessaire pour une pompe à vide à circulation d'eau ? Assurer une performance et une longévité optimales

- Quelle est la fonction du dispositif de collecte de condensation à l'échelle du laboratoire ? Optimisation de la séparation du magnésium multi-étapes

- Quelle est la nécessité de sceller sous vide de quartz pour le BiCuSeO ? Protéger la pureté de phase et prévenir la volatilisation du sélénium

- Quelle est la fonction d'un autoclave en acier inoxydable haute pression ? Maîtriser la synthèse hydrothermale des nanomatériaux