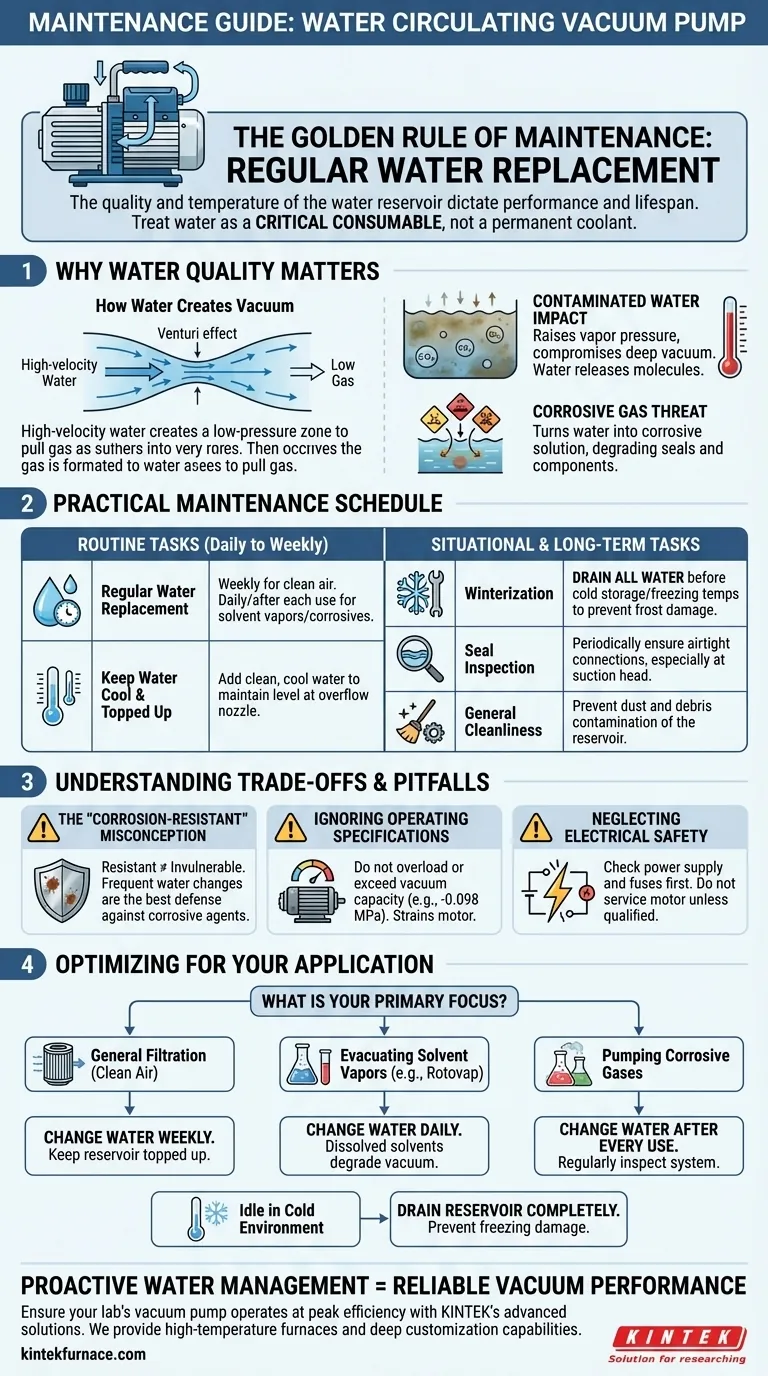

Essentiellement, l'entretien requis pour une pompe à vide à circulation d'eau est simple : vous devez remplacer régulièrement l'eau de son réservoir. La qualité et la température de cette eau déterminent directement la performance de vide de la pompe et sa durée de vie opérationnelle. Négliger cette tâche unique est la principale cause de mauvaises performances et de défaillances éventuelles.

L'erreur la plus courante est de traiter l'eau comme un liquide de refroidissement permanent. Vous devez plutôt la traiter comme un fluide de travail essentiel et consommable qui doit être maintenu propre et frais pour fonctionner correctement.

Pourquoi la qualité de l'eau dicte la performance

Une pompe à vide à circulation d'eau, utilisant souvent un effet Venturi, repose entièrement sur les propriétés de son fluide de travail — l'eau. Comprendre cette relation est essentiel pour un entretien efficace.

Comment l'eau crée le vide

Un jet d'eau à haute vélocité passe à travers une buse, créant une zone de basse pression qui aspire les molécules de gaz du système connecté. Ce gaz se mélange au courant d'eau et est ensuite expulsé dans le réservoir.

L'impact de l'eau contaminée

Si l'eau du réservoir est sale ou contient des gaz dissous, sa capacité à créer un vide profond est compromise. Les contaminants peuvent augmenter la pression de vapeur de l'eau, ce qui signifie que l'eau elle-même libérera des molécules dans la ligne de vide, luttant contre le vide que vous essayez de créer.

La menace des gaz corrosifs

Lorsque vous pompez des gaz corrosifs, ils se dissolvent dans le réservoir d'eau. Cela transforme l'eau en une solution corrosive qui circule continuellement à travers la pompe, dégradant les joints, les turbines et même les composants résistants à la corrosion au fil du temps.

Un programme d'entretien pratique

Des vérifications cohérentes et simples sont bien plus efficaces que des révisions complexes et peu fréquentes. Votre programme doit être adapté en fonction de la façon dont vous utilisez la pompe.

Tâches de routine (quotidiennes à hebdomadaires)

Le remplacement régulier de l'eau est la tâche la plus critique. Pour une utilisation générale avec de l'air propre, changer l'eau chaque semaine est suffisant. Si vous pompez des vapeurs de solvant ou des corrosifs doux, vous devez changer l'eau quotidiennement ou même après chaque utilisation.

Maintenez l'eau fraîche et à niveau en ajoutant de l'eau propre et fraîche au besoin. La configuration initiale nécessite de remplir le réservoir jusqu'à ce que le niveau d'eau atteigne la buse de trop-plein. Le maintien de ce niveau assure un fonctionnement constant.

Tâches situationnelles et à long terme

L'hivernage est non négociable dans les environnements froids. Avant de stocker la pompe ou de la laisser inactive à des températures proches du point de congélation, vous devez vidanger toute l'eau du réservoir et des conduites pour éviter les dommages dus au gel, qui peuvent fissurer le boîtier ou les composants internes.

L'inspection des joints doit être effectuée périodiquement. Assurez-vous que toutes les connexions, en particulier au niveau de la tête d'aspiration, sont étanches à l'air. Si vous suspectez une fuite, vous devrez peut-être ajouter ou remplacer des bagues d'étanchéité pour maintenir un vide maximal.

La propreté générale de l'équipement et de la zone environnante empêche la poussière et les débris de tomber dans le réservoir et de contaminer l'eau.

Comprendre les compromis et les pièges

Même avec leur conception simple, ces pompes sont soumises à des limites opérationnelles et à des erreurs courantes de l'utilisateur.

L'idée fausse de la "résistance à la corrosion"

De nombreuses pompes sont construites en acier inoxydable ou d'autres matériaux résistants. Cependant, "résistant" ne signifie pas "invulnérable". Une exposition constante à des agents hautement corrosifs dissous dans l'eau finira par causer des dommages. Des changements d'eau fréquents sont votre meilleure défense.

Ignorer les spécifications de fonctionnement

Chaque pompe est évaluée pour un débit et un niveau de vide spécifiques (par exemple, -0,098 MPa). Surcharger le système ou tenter de tirer un vide au-delà de sa capacité ultime ne fonctionnera pas et exercera une contrainte inutile sur le moteur.

Négliger la sécurité électrique

Si le moteur ne démarre pas, vérifiez d'abord l'alimentation électrique et les fusibles. N'essayez pas d'entretenir le moteur vous-même, sauf si vous êtes un électricien qualifié.

Optimiser l'entretien pour votre application

Adaptez votre routine d'entretien à votre tâche spécifique pour assurer la fiabilité et prolonger la durée de vie de votre pompe.

- Si votre objectif principal est la filtration générale avec de l'air propre : Changez l'eau chaque semaine et maintenez le réservoir à niveau pour une performance constante.

- Si votre objectif principal est l'évacuation de vapeurs de solvants (par exemple, d'un évaporateur rotatif) : Changez l'eau quotidiennement, car les solvants dissous dégraderont considérablement la profondeur de vide ultime.

- Si votre objectif principal est de pomper des gaz corrosifs connus : Changez l'eau après chaque utilisation et inspectez régulièrement le système pour détecter tout signe de dégradation.

- Si votre pompe doit rester inactive dans un environnement froid : Vidangez toujours complètement le réservoir pour éviter des dommages catastrophiques dus au gel.

La gestion proactive de l'eau est la stratégie la plus efficace pour garantir que votre pompe à vide reste un outil fiable pour votre travail.

Tableau récapitulatif :

| Tâche d'entretien | Fréquence | Avantage clé |

|---|---|---|

| Remplacement de l'eau | Quotidien à hebdomadaire | Prévient la contamination et maintient la profondeur de vide |

| Maintenir l'eau fraîche et à niveau | Au besoin | Assure un fonctionnement et une efficacité constants |

| Hivernage | Avant le stockage à froid | Évite les dommages dus au gel des composants |

| Inspection des joints | Périodiquement | Maintient les connexions étanches à l'air et l'intégrité du vide |

| Propreté générale | Régulièrement | Réduit les débris et les risques de contamination |

Assurez-vous que la pompe à vide de votre laboratoire fonctionne à son efficacité maximale grâce aux solutions avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la fiabilité et la performance de votre équipement !

Guide Visuel

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction d'un creuset en graphite lors de la synthèse de cristaux de LaMg6Ga6S16 ? Assurer la pureté et la protection

- Comment un système de pompe à vide de laboratoire contribue-t-il au processus de préparation des alliages réfractaires TixNbMoTaW ?

- Pourquoi utilise-t-on un creuset en porcelaine couvert pour la calcination du charbon actif ? Sécurisez votre rendement en carbone de haute qualité

- Quelles sont les fonctions spécifiques des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage

- Quels rôles jouent les moules en graphite de haute pureté dans le SPS ? Découvrez le secret d'un frittage par plasma d'étincelles supérieur

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion

- Qu'est-ce que l'alumine et comment est-elle obtenue ? Découvrez son rôle dans les matériaux avancés et la production

- Quel est le rôle d'un pyromètre infrarouge dans la carbonisation du bois ? Optimisez votre contrôle thermique à haute température