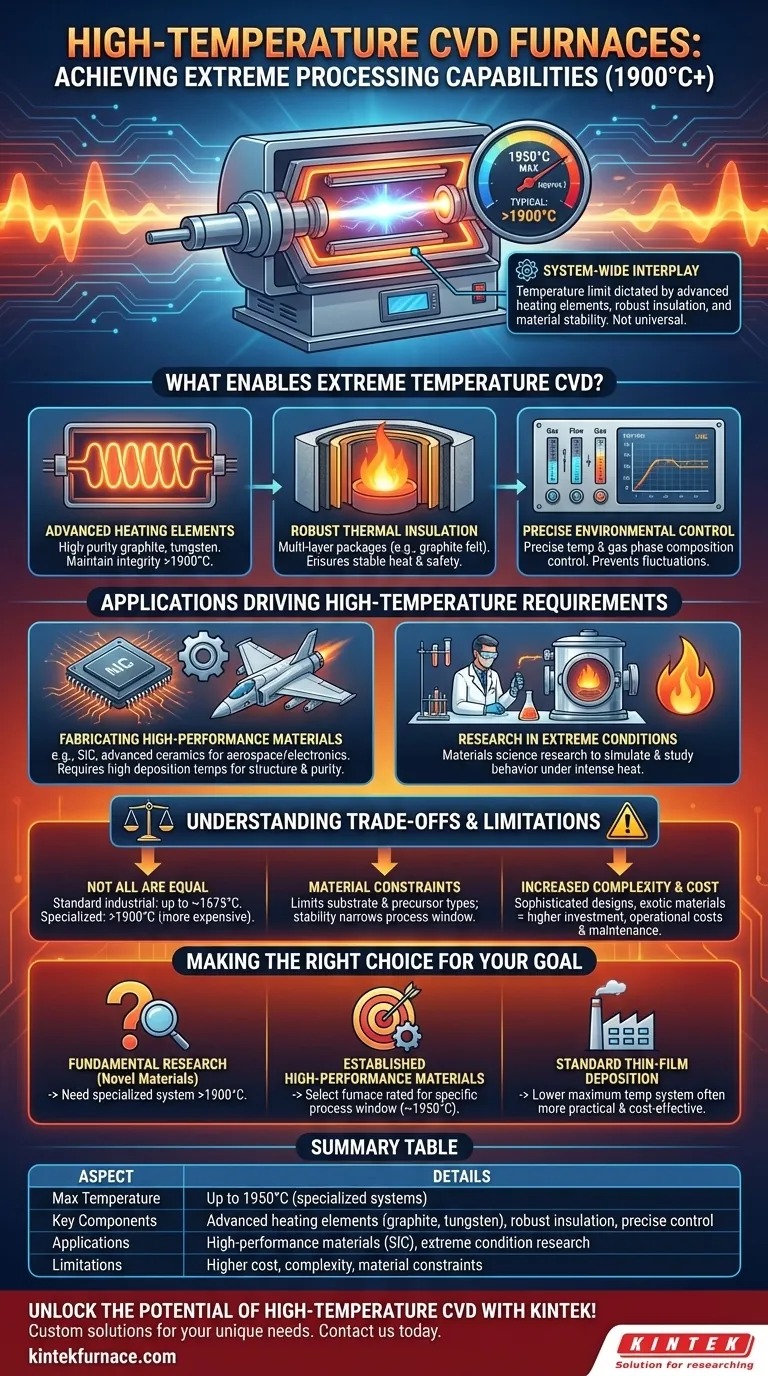

Dans des applications spécialisées, les fours de dépôt chimique en phase vapeur (CVD) peuvent fonctionner à des températures extrêmes, dépassant généralement 1900°C. Certains systèmes hautement avancés sont conçus pour atteindre des températures allant jusqu'à environ 1950°C, permettant la fabrication de matériaux de nouvelle génération dans des conditions de traitement sévères.

Bien que les fours CVD spécialisés puissent fonctionner au-dessus de 1900°C, cette capacité n'est pas universelle. La limite de température réelle est dictée par une interaction à l'échelle du système entre des éléments chauffants avancés, une isolation robuste et la stabilité chimique des matériaux traités.

Qu'est-ce qui permet le CVD à température extrême ?

Atteindre et maintenir des températures proches de 2000°C n'est pas une tâche simple. Cela nécessite un four conçu dès le départ avec des composants spécialisés et des systèmes de contrôle précis pour gérer un environnement thermique aussi exigeant.

Éléments Chauffants Avancés

Les éléments chauffants standard ne peuvent pas résister à ces températures. Les fours CVD spécialisés s'appuient sur des matériaux tels que le graphite de haute pureté ou le tungstène, qui conservent leur intégrité structurelle et leur efficacité de chauffage bien au-delà de 1900°C.

Isolation Thermique Robuste

Pour maintenir une chaleur stable et uniforme et protéger l'équipement environnant, ces fours utilisent des ensembles d'isolation multicouches fabriqués à partir de feutre de graphite ou d'autres matériaux réfractaires avancés. Cela assure l'efficacité énergétique et la sécurité opérationnelle.

Contrôle Précis de l'Environnement

La température élevée n'est qu'une partie de l'équation. Le système doit également fournir un contrôle précis de la température et gérer une composition de phase gazeuse contrôlable. Cela empêche les fluctuations de température et garantit que les gaz précurseurs réagissent comme prévu, ce qui est essentiel pour créer des couches minces uniformes et de haute qualité.

Applications Motivants les Exigences de Haute Température

Le besoin de températures aussi extrêmes est motivé par la synthèse de matériaux aux propriétés exceptionnelles qui ne peuvent pas être formés dans des conditions normales.

Fabrication de Matériaux Haute Performance

Les matériaux tels que certaines céramiques avancées, le carbure de silicium (SiC) et d'autres composites pour l'aérospatiale ou l'électronique de puissance nécessitent des températures de dépôt extrêmement élevées pour atteindre la structure cristalline et la pureté souhaitées.

Recherche dans des Conditions Extrêmes

Ces fours sont des outils inestimables pour la recherche en science des matériaux. Ils permettent aux scientifiques de simuler des environnements extrêmes et d'étudier comment les matériaux se comportent et se forment sous des conditions de chaleur intense et de pression contrôlée.

Comprendre les Compromis et les Limitations

Bien qu'impressionnantes, ces capacités de haute température s'accompagnent de contraintes importantes qui doivent être comprises avant de sélectionner un système.

Tous les Fours CVD ne se Valent pas

Il est crucial de faire la distinction entre les fours standard et les fours spécialisés. De nombreux systèmes CVD industriels fonctionnent à des températures maximales plus basses, certains atteignant jusqu'à 1675°C. La capacité à dépasser 1900°C est une caractéristique des équipements hautement spécialisés et souvent plus coûteux.

Contraintes Matérielles et de Processus

La chaleur extrême limite les types de substrats et de gaz précurseurs qui peuvent être utilisés. De nombreux matériaux ne sont pas stables à ces températures, ce qui réduit considérablement la fenêtre de traitement. Le choix du four dépend fondamentalement du matériau traité.

Complexité et Coût Accrus

Les fours capables d'atteindre ces températures nécessitent des conceptions plus sophistiquées, des matériaux exotiques et des systèmes de sécurité avancés. Cela entraîne un investissement initial plus élevé, des coûts opérationnels accrus et des protocoles de maintenance plus exigeants.

Faire le Bon Choix pour Votre Objectif

Choisir un four nécessite d'aligner sa capacité thermique sur vos objectifs spécifiques de matériaux et de processus.

- Si votre objectif principal est la recherche fondamentale sur les nouveaux matériaux : Vous aurez probablement besoin d'un système spécialisé capable d'atteindre ou de dépasser 1900°C pour explorer la synthèse dans des conditions extrêmes.

- Si votre objectif principal est la production de matériaux haute performance établis : Sélectionnez un four spécifiquement homologué pour la fenêtre de processus connue de ce matériau, ce qui peut nécessiter des températures approchant 1950°C.

- Si votre objectif principal est le dépôt de couches minces standard : Un four avec une température maximale plus basse est souvent plus pratique, fiable et rentable pour votre application.

En fin de compte, la capacité de température du four est un outil critique qui doit être précisément aligné sur vos objectifs en science des matériaux.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Température Maximale | Jusqu'à 1950°C pour les systèmes spécialisés |

| Composants Clés | Éléments chauffants avancés (ex. graphite, tungstène), isolation robuste (ex. feutre de graphite), contrôle environnemental précis |

| Applications | Fabrication de matériaux haute performance (ex. SiC, céramiques avancées), recherche dans des conditions extrêmes |

| Limitations | Coût plus élevé, complexité accrue, contraintes de stabilité des matériaux |

Libérez le potentiel du CVD à haute température pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions avancées telles que les systèmes CVD/PECVD, les fours Muflle, Tube, Rotatifs, sous Vide et Atmosphériques, adaptés à vos besoins uniques. Notre personnalisation approfondie garantit des performances précises pour la science des matériaux et les applications industrielles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre recherche et votre production !

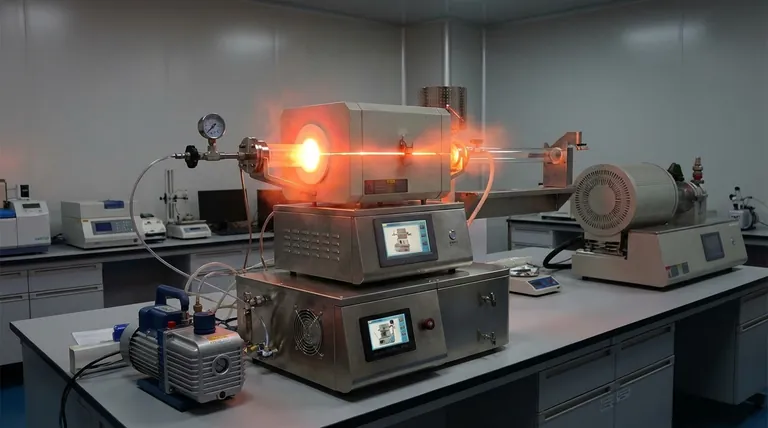

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs