À la base, un four de সেখানকার dentaire est un four de haute précision qui transforme une forme céramique fragile et fraisée en une restauration dentaire finale incroyablement durable. Il y parvient grâce à un processus de chauffage contrôlé appelé sintering, qui fusionne les particules de céramique pour atteindre la densité, la résistance et la stabilité finales du matériau.

Le rôle fondamental d'un four de sintering n'est pas seulement de chauffer un matériau, mais de gérer précisément une transformation critique du matériau. C'est l'étape essentielle qui convertit une préforme crayeuse et surdimensionnée en une couronne, un pont ou un cadre final solide, biocompatible et parfaitement ajusté.

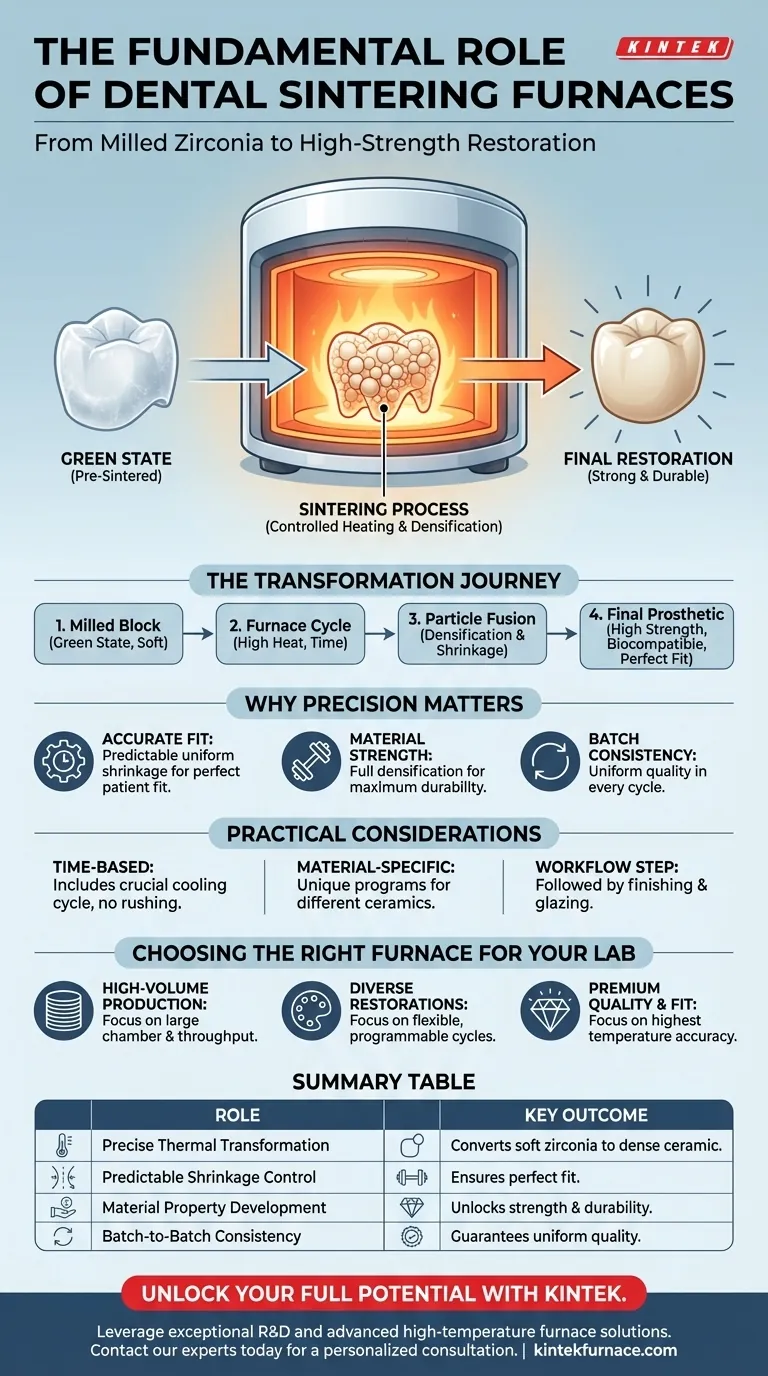

Du bloc fraisé à la prothèse finale

Le parcours d'une restauration céramique moderne, comme celle en zircone, dépend entièrement du processus de sintering. C'est dans le four que le potentiel du matériau est pleinement réalisé.

Le point de départ : un état "vert" pré-sintersé

Une restauration commence par une conception numérique qui est fraisée à partir d'un bloc de zircone. À ce stade, le matériau est dans un état pré-sintersé ou "vert", suffisamment mou pour être fraisé facilement mais sans résistance significative.

La transformation par sintering

La restauration fraisée est placée dans le four, qui exécute un programme de chauffage très spécifique. Ce cycle implique des rampes de température et des paliers précis, atteignant souvent des températures très élevées.

Cette chaleur contrôlée fait que les particules de céramique individuelles se lient et fusionnent. Ce processus élimine la porosité, provoquant un rétrécissement et une densification significatifs du matériau.

Le résultat final : résistance et stabilité

Grâce à cette densification et cristallisation, la restauration acquiert sa résistance finale exceptionnelle, sa biocompatibilité et sa durabilité. La préforme molle et crayeuse est transformée en une céramique solide capable de résister aux forces immenses de la mastication.

Pourquoi la précision est le facteur déterminant

La qualité d'un four de sintering se mesure à sa précision. Un chauffage inexact ou incohérent peut ruiner une restauration, gaspillant du temps et des matériaux.

Assurer un ajustement précis

Le processus de sintering implique un retrait prévisible. Le logiciel de conception dentaire tient compte de ce retrait, mais il repose sur le four pour exécuter le cycle parfaitement. Un contrôle précis de la température garantit que ce retrait est uniforme et correct, résultant en une restauration qui s'adapte parfaitement au patient.

Garantir la résistance du matériau

Les propriétés finales de la céramique sont directement liées au cycle de sintering. Si la température est trop basse ou si le temps de maintien est trop court, le matériau ne se densifiera pas complètement, ce qui entraînera une restauration faible et peu fiable.

Obtenir une cohérence lot après lot

Pour un laboratoire dentaire, la cohérence est essentielle. Un four de haute qualité avec un contrôle précis de l'atmosphère et de la température garantit que chaque restauration d'un lot, et chaque lot au fil du temps, répond aux mêmes normes de qualité élevées.

Comprendre les considérations pratiques

Bien qu'essentiel, le processus de sintering comporte des facteurs opérationnels qui doivent être gérés pour un flux de travail réussi.

Le sintering est un processus basé sur le temps

Les cycles de chauffage, de maintien et surtout de refroidissement prennent beaucoup de temps. Ce n'est pas un processus instantané et doit être pris en compte dans le calendrier de production du laboratoire. Hâter le refroidissement peut provoquer un choc thermique et fissurer la restauration.

Différents matériaux nécessitent des programmes différents

Toutes les céramiques ne sont pas identiques. Différents types de zircone et d'autres céramiques à haute résistance nécessitent des programmes de sintering uniques, spécifiés par le fabricant. Un four polyvalent doit être capable d'exécuter avec précision ces différents profils de température.

C'est une étape dans un flux de travail plus large

Le sintering est une étape intermédiaire critique. Une fois le cycle terminé et la restauration complètement refroidie, elle doit encore subir la finition finale, la coloration, le glaçage et le polissage pour obtenir le résultat esthétique souhaité.

Faire le bon choix pour votre laboratoire

L'importance du four signifie que le choix a un impact direct sur la production, la qualité et les capacités de votre laboratoire.

- Si votre objectif principal est la production à haut volume : Vous avez besoin d'un four avec une grande chambre et une fiabilité éprouvée pour assurer un débit constant et un temps d'arrêt minimal.

- Si votre objectif principal est d'offrir des restaurations diverses : Vous avez besoin d'un four avec des cycles flexibles et programmables par l'utilisateur pour gérer les exigences spécifiques de divers matériaux de zircone et de céramique.

- Si votre objectif principal est la qualité et l'ajustement haut de gamme : Vous avez besoin d'un four avec le contrôle de température et la distribution de chaleur les plus précis pour garantir un retrait prévisible et une résistance maximale du matériau.

En fin de compte, le four de sintering est le gardien final de la qualité, responsable de libérer tout le potentiel clinique des céramiques dentaires modernes.

Tableau récapitulatif :

| Rôle du four de sintering | Résultat clé |

|---|---|

| Transformation thermique précise | Convertit la zircone fraisée et molle en une céramique dense et à haute résistance. |

| Contrôle prévisible du retrait | Garantit que la restauration finale s'adapte parfaitement à la préparation du patient. |

| Développement des propriétés du matériau | Libère toute la résistance, la biocompatibilité et la durabilité de la céramique. |

| Cohérence lot après lot | Garantit une qualité uniforme pour chaque couronne, pont ou cadre produit. |

Prêt à libérer tout le potentiel de vos céramiques dentaires ?

La réputation de votre laboratoire dépend de la précision et de la fiabilité de votre processus de sintering. Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires dentaires des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences de production uniques, que vous vous concentriez sur un rendement élevé, une compatibilité matérielle diversifiée ou des résultats esthétiques haut de gamme.

Discutons de la manière dont un four KINTEK peut devenir le cœur fiable de votre flux de production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire