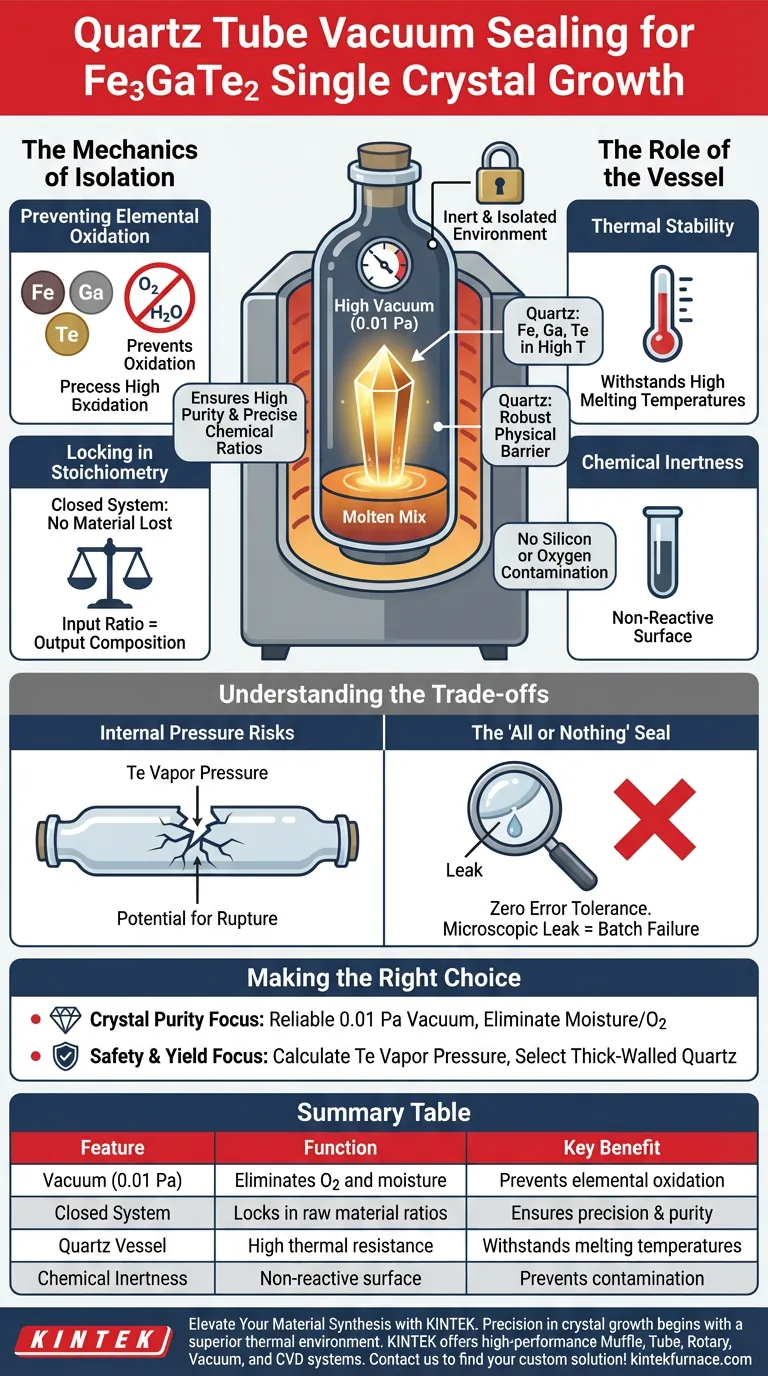

La fonction principale de l'étanchéité sous vide du tube de quartz est de créer un environnement inerte et isolé, essentiel à la stabilité chimique. Spécifiquement pour la croissance de cristaux uniques de $Fe_3GaTe_2$ par la méthode du flux zelf, le scellage des matières premières sous vide poussé (0,01 Pa) empêche l'oxydation du fer, du gallium et du tellure pendant le processus de fusion à haute température, garantissant ainsi que le cristal final conserve une haute pureté et des rapports chimiques précis.

En éliminant l'oxygène et l'humidité, le tube de quartz scellé sous vide agit comme un récipient de contrôle strict qui force les éléments à réagir entre eux plutôt qu'avec l'atmosphère. Cette isolation est le facteur décisif pour obtenir l'équilibre stœchiométrique correct requis pour la formation de cristaux uniques de haute qualité.

La mécanique de l'isolation

Prévention de l'oxydation élémentaire

Aux températures élevées requises pour la croissance des cristaux, les matières premières telles que le fer (Fe), le gallium (Ga) et le tellure (Te) deviennent très réactives.

Exposés même à des traces d'air, ces éléments forment rapidement des oxydes.

Le tube de quartz, vidé à 0,01 Pa, élimine ces contaminants atmosphériques, garantissant que les matières premières restent sous leur forme élémentaire métallique.

Verrouillage de la stœchiométrie

La qualité d'un cristal unique dépend du maintien d'un rapport atomique exact (stœchiométrie).

Si une partie du fer ou du gallium est perdue par oxydation, le rapport change, ce qui peut entraîner des impuretés ou des défauts structurels dans le réseau cristallin.

L'étanchéité sous vide crée un système fermé où aucun matériau n'entre ni ne sort, garantissant que le rapport d'entrée correspond à la composition de sortie.

Le rôle du récipient

Stabilité thermique

Le processus de croissance nécessite de porter le mélange à l'état fondu.

Le quartz est utilisé car il offre une résistance thermique exceptionnelle, maintenant son intégrité structurelle aux températures de traitement requises pour faire fondre le flux et le soluté.

Il sert de barrière physique robuste qui résiste aux contraintes thermiques du four sans se dégrader.

Inertie chimique

Au-delà de la résistance à la température, le récipient de réaction ne doit pas contaminer le bain de fusion.

Le quartz est chimiquement inerte vis-à-vis des réactifs spécifiques ($Fe$, $Ga$, $Te$) utilisés dans ce processus.

Cela garantit que le tube agit uniquement comme un conteneur, empêchant le silicium ou l'oxygène de la paroi du tube de migrer dans le cristal en développement.

Comprendre les compromis

Risques de pression interne

Bien que le joint sous vide protège contre l'air extérieur, il crée un environnement de pression fermé à l'intérieur.

Les éléments volatils comme le tellure peuvent générer une pression de vapeur importante lorsqu'ils sont chauffés.

Si le tube de quartz est défectueux ou si les parois sont trop minces, cette pression interne peut provoquer la rupture du récipient pendant la synthèse.

Le joint "tout ou rien"

Le succès de cette méthode repose entièrement sur la perfection du joint sous vide.

Contrairement aux systèmes ouverts où des fluctuations mineures peuvent être tolérées, un tube scellé sous vide ne permet aucune erreur.

Une fuite microscopique ou un joint imparfait à 0,01 Pa rend le processus entier nul, car la contamination atmosphérique compromettra immédiatement la pureté du lot.

Faire le bon choix pour votre objectif

Pour assurer la croissance réussie de $Fe_3GaTe_2$, vous devez donner la priorité à l'intégrité du processus de scellage.

- Si votre objectif principal est la pureté du cristal : Assurez-vous que votre système de vide atteint de manière fiable 0,01 Pa ou moins pour éliminer complètement l'humidité et les poches d'oxygène avant le scellage.

- Si votre objectif principal est la sécurité et le rendement : Calculez la pression de vapeur attendue du tellure à votre température maximale et sélectionnez un tube de quartz avec une épaisseur de paroi suffisante pour résister à la contrainte.

La différence entre un cristal unique de haute qualité et un échantillon contaminé se résume effectivement à la qualité de votre environnement sous vide.

Tableau récapitulatif :

| Caractéristique | Fonction dans la croissance de Fe3GaTe2 | Avantage clé |

|---|---|---|

| Vide (0,01 Pa) | Élimine O2 et humidité | Prévient l'oxydation élémentaire de Fe, Ga et Te |

| Système fermé | Verrouille les rapports des matières premières | Assure une stœchiométrie précise et la pureté du cristal |

| Récipient en quartz | Haute résistance thermique | Résiste aux températures de fusion sans dégradation |

| Inertie chimique | Surface non réactive | Prévient la contamination du récipient à l'échantillon |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la croissance des cristaux commence par un environnement thermique supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, adaptés aux besoins des laboratoires avancés. Que vous cultiviez des cristaux uniques de $Fe_3GaTe_2$ ou développiez de nouveaux alliages, nos fours haute température personnalisables offrent l'intégrité du vide et la stabilité thermique essentielles à votre succès.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Ki‐Hoon Son, Hyejin Ryu. Persistent ferromagnetic ground state in pristine and Ni-doped Fe3GaTe2 flakes. DOI: 10.1186/s40580-024-00458-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quel environnement de synthèse un four à tube sous vide offre-t-il pour les nanoparticules C@TiC ? Maîtriser la pyrolyse sans oxygène

- Comment le positionnement d'un tube en quartz dans un four tubulaire vertical contribue-t-il à la stabilité de la réaction de synthèse ?

- Comment un four tubulaire de laboratoire est-il utilisé dans la synthèse et le traitement ?Utilisations essentielles en science des matériaux

- Quel rôle joue un four tubulaire dans la préparation du biochar ? Maîtriser la pyrolyse précise du biochar

- Qu'est-ce qui rend les fours tubulaires verticaux à lit fluidisé écologiques ? Découvrez des solutions technologiques vertes efficaces

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour le YBCO ? Maîtriser la stœchiométrie de l'oxygène pour la supraconductivité

- Quel rôle joue un four tubulaire à haute température dans la synthèse du silicium/carbone dur ? Maîtriser la production d'anodes de batterie

- Pourquoi un four tubulaire à haute température est-il requis pour le post-traitement des matériaux d'anode composites dans l'argon ?