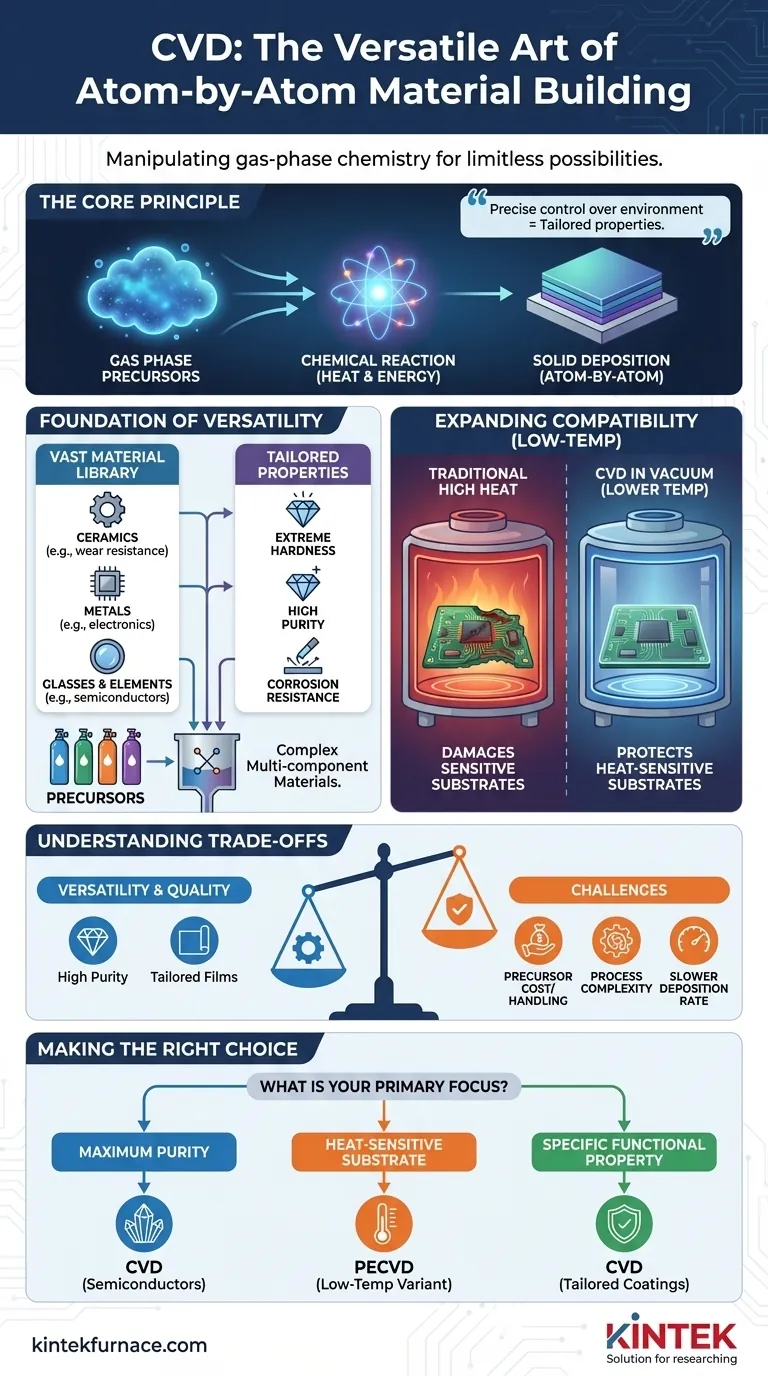

En substance, le Dépôt Chimique en Phase Vapeur (CVD) atteint sa grande polyvalence en manipulant la chimie en phase gazeuse pour construire des matériaux solides atome par atome. Ce processus fondamental lui permet de déposer une vaste gamme de matériaux — des métaux purs aux céramiques complexes — sur de nombreuses surfaces différentes. De plus, sa capacité à fonctionner sous vide abaisse les températures de réaction requises, le rendant compatible avec les substrats sensibles à la chaleur que d'autres processus endommageraient.

La polyvalence du CVD ne provient pas seulement de la grande variété de matériaux qu'il peut créer, mais aussi de son contrôle précis sur l'environnement de dépôt. En ajustant la température, la pression et les gaz précurseurs, les ingénieurs peuvent adapter les propriétés du matériau final pour résoudre un problème spécifique.

Le Fondement de la Polyvalence : Contrôle de la Chimie

La force essentielle du CVD réside dans sa transition d'un état gazeux à un état solide. Cela lui confère un niveau de contrôle difficile à obtenir avec des procédés partant d'une source liquide ou solide.

Le Mécanisme de Dépôt de Base

Le processus CVD introduit des gaz réactifs, appelés précurseurs, dans une chambre contenant l'objet à revêtir, ou le substrat. Lorsque ces gaz sont chauffés, ils subissent des réactions chimiques et se décomposent, déposant un film solide mince sur la surface du substrat. En changeant simplement les gaz précurseurs, vous pouvez fondamentalement modifier le matériau déposé.

Une Vaste Bibliothèque de Matériaux

Cette approche basée sur les gaz débloque un catalogue énorme de matériaux potentiels. Le CVD n'est pas limité à une seule classe de substance. Il peut être utilisé pour déposer :

- Des céramiques (ex. : nitrure de silicium pour la résistance à l'usure)

- Des métaux (ex. : tungstène pour l'électronique)

- Des verres et des éléments purs (ex. : silicium pour les semi-conducteurs)

Cette adaptabilité en fait une technologie clé dans des secteurs aussi divers que l'aérospatiale et la microélectronique.

Adapter les Propriétés au Niveau Atomique

La polyvalence s'étend au-delà du simple type de matériau. En mélangeant plusieurs gaz précurseurs ou en ajustant finement les conditions de réaction, vous pouvez synthétiser des matériaux complexes et multi-composants. Cela permet l'ingénierie précise de propriétés spécifiques, telles qu'une dureté extrême, une haute pureté ou une résistance supérieure à la corrosion, directement dans le film déposé.

Augmenter la Compatibilité grâce aux Conditions du Processus

La compatibilité du CVD avec une large gamme de matériaux de substrat est directement liée à sa capacité à manipuler l'environnement physique de la réaction, en particulier la température et la pression.

Le Rôle du Fonctionnement sous Vide

De nombreuses réactions chimiques nécessitent une chaleur importante pour s'amorcer. Cependant, en effectuant le dépôt à l'intérieur d'un vide, la pression globale dans la chambre est considérablement réduite. Dans cet environnement à basse pression, les réactions peuvent souvent se dérouler à des températures nettement plus basses.

Protection des Substrats Sensibles à la Chaleur

Cette capacité à abaisser la température du processus est essentielle pour la compatibilité des matériaux. Elle permet de revêtir avec succès des substrats qui ne supportent pas les hautes températures, tels que certains polymères ou composants électroniques assemblés avec des soudures à bas point de fusion. Sans cette capacité à basse température, le substrat lui-même pourrait être endommagé ou détruit pendant le processus de revêtement.

Comprendre les Compromis

Bien que très polyvalent, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Manipulation des Précurseurs et Coût

Les gaz précurseurs requis pour le CVD peuvent être très toxiques, inflammables ou coûteux. L'approvisionnement et la manipulation sûre des précurseurs spécifiques nécessaires à un nouveau matériau peuvent présenter des défis logistiques et financiers importants.

Complexité du Processus

Obtenir un revêtement uniforme et de haute qualité nécessite un contrôle précis du débit de gaz, de la température et de la pression. La conception d'un réacteur et l'optimisation d'un processus CVD pour une nouvelle application, en particulier pour des substrats aux géométries complexes, peuvent être une tâche d'ingénierie longue et complexe.

Taux de Dépôt

Comparé à d'autres méthodes de revêtement comme la projection thermique, le CVD peut être un processus relativement lent. Pour les applications nécessitant des revêtements très épais sur de grandes surfaces, le temps requis peut le rendre impraticable.

Faire le Bon Choix pour Votre Application

En fin de compte, la décision d'utiliser le CVD doit être basée sur les exigences techniques spécifiques de votre projet.

- Si votre objectif principal est la pureté maximale et la qualité cristalline : Le CVD est un choix exceptionnel, car sa nature chimique permet de construire des films avec une contamination minimale, cruciale pour les semi-conducteurs.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : Une variante à basse température comme le CVD assisté par Plasma (PECVD) est l'approche idéale pour éviter d'endommager le matériau sous-jacent.

- Si votre objectif principal est d'obtenir une propriété fonctionnelle spécifique : La capacité du CVD à contrôler précisément la composition du film le rend parfait pour l'ingénierie de revêtements avec une résistance à la corrosion, une dureté ou des caractéristiques optiques sur mesure.

En comprenant l'interaction entre ses principes chimiques et physiques, vous pouvez tirer parti de la remarquable polyvalence du CVD pour résoudre un large éventail de défis en ingénierie des matériaux.

Tableau Récapitulatif :

| Aspect | Caractéristiques Clés |

|---|---|

| Polyvalence | Dépose des céramiques, des métaux, des verres ; contrôle précis via la température, la pression et les précurseurs |

| Compatibilité des Matériaux | Fonctionne à des températures plus basses sous vide, protège les substrats sensibles à la chaleur |

| Applications | Semi-conducteurs, revêtements résistants à l'usure, composants électroniques, aérospatiale |

| Limites | Coûts élevés des précurseurs, complexité du processus, taux de dépôt plus lents |

Libérez le plein potentiel du CVD pour votre laboratoire avec KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions de fours à haute température avancées telles que les fours Muflle, Tubulaires, Rotatifs, les fours sous Vide & Atmosphériques, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué