Dans les fours à vide modernes, la fonction principale des systèmes contrôlés par ordinateur est d'automatiser et de gérer avec précision chaque étape du cycle de traitement thermique. Ces systèmes exécutent des recettes préprogrammées pour contrôler des variables telles que la température, les niveaux de vide et le débit de gaz, garantissant que chaque processus métallurgique est effectué avec une précision et une cohérence exceptionnelles, cycle après cycle.

L'objectif principal du contrôle par ordinateur est d'élever le traitement thermique d'un artisanat variable à un processus de fabrication prévisible et basé sur les données. Il ne s'agit pas seulement d'automatisation ; il s'agit de garantir une qualité inébranlable, de minimiser les erreurs coûteuses et d'optimiser l'efficacité opérationnelle.

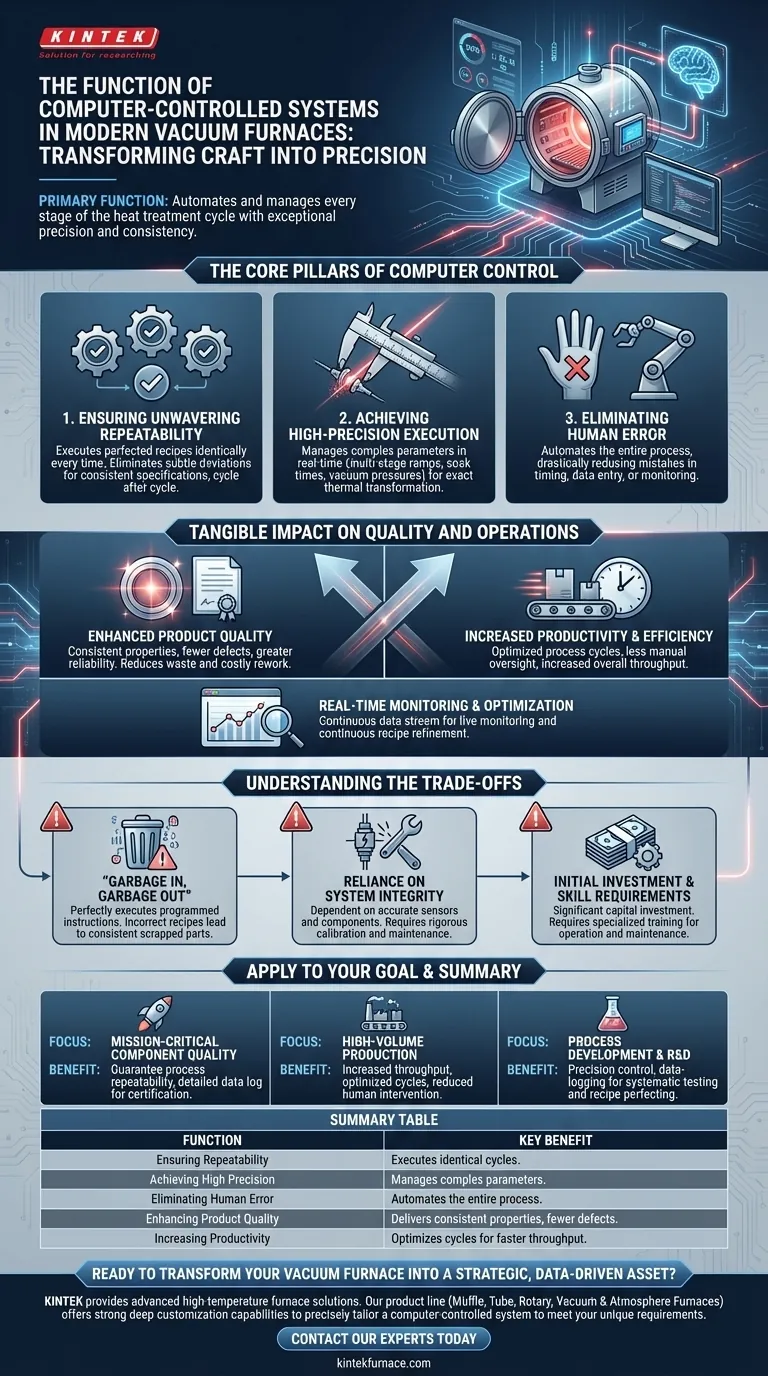

Les piliers du contrôle par ordinateur

La fabrication moderne, en particulier dans les industries à enjeux élevés comme l'aérospatiale et le médical, ne peut tolérer de variabilité. Les systèmes contrôlés par ordinateur fournissent la base de la fiabilité en se concentrant sur trois fonctions critiques.

Garantir une répétabilité inébranlable

La fonction la plus cruciale d'un système de contrôle par ordinateur est d'assurer la répétabilité métallurgique.

Une fois qu'une recette de traitement thermique est perfectionnée et programmée, le système l'exécute identiquement à chaque fois. Cela élimine les déviations subtiles qui peuvent survenir avec une opération manuelle, garantissant que chaque lot de pièces répond exactement aux mêmes spécifications.

Atteindre une exécution de haute précision

Ces systèmes offrent un niveau de précision impossible à atteindre manuellement.

Ils gèrent des paramètres complexes en temps réel, tels que les taux de montée en température multi-étapes, les temps de maintien précis et les pressions de vide spécifiques. Cela garantit que le matériau subit la transformation thermique exacte prévue.

Éliminer l'erreur humaine

Un avantage significatif de cette technologie est la réduction drastique de l'erreur humaine.

Le fonctionnement manuel du four est sujet à des erreurs de timing, de saisie de données ou de surveillance du processus. En automatisant l'ensemble du cycle, le système informatique supprime cette variable importante, conduisant à un environnement de production beaucoup plus fiable et stable.

L'impact tangible sur la qualité et les opérations

La mise en œuvre du contrôle par ordinateur n'est pas seulement une mise à niveau technique ; elle apporte des améliorations mesurables à la fois au produit final et à l'efficacité de l'ensemble de l'opération.

Amélioration de la qualité des produits

Le résultat direct de la précision et de la répétabilité est un produit final de meilleure qualité.

Les pièces traitées dans un four contrôlé par ordinateur présentent des propriétés métallurgiques plus cohérentes, moins de défauts et une plus grande fiabilité. Cela entraîne une réduction des déchets et des retouches coûteuses.

Augmentation de la productivité et de l'efficacité

L'automatisation permet d'optimiser les cycles de processus.

Les systèmes peuvent être programmés pour un chauffage et un refroidissement rapides lorsque cela est approprié, et le mouvement des pièces peut être prédéfini. Ceci, combiné à un besoin réduit de surveillance manuelle constante, augmente le débit global du four.

Surveillance et optimisation en temps réel

Ces systèmes fournissent un flux continu de données sur chaque cycle de four.

Les opérateurs peuvent surveiller le processus en temps réel pour s'assurer que tout fonctionne conformément aux spécifications. De plus, ces données peuvent être enregistrées et analysées pour affiner et optimiser continuellement les recettes de traitement thermique afin d'obtenir de meilleurs résultats et une meilleure efficacité.

Comprendre les compromis

Bien que les avantages soient substantiels, il est important d'aborder cette technologie avec une compréhension claire de ses exigences et de ses pièges potentiels.

Le principe « Garbage In, Garbage Out »

Un système de contrôle par ordinateur exécutera ses instructions programmées avec une précision parfaite.

Cela signifie qu'une recette de traitement thermique incorrecte ou mal conçue sera répétée parfaitement, conduisant à des pièces systématiquement mises au rebut. L'expertise réside dans le développement des bons paramètres de processus.

Dépendance à l'intégrité du système

Les performances du système dépendent entièrement de la précision de ses capteurs et de ses composants électromécaniques.

Un thermocouple défectueux ou une vanne défaillante peut compromettre un lot entier. Par conséquent, un programme rigoureux de calibration et de maintenance préventive est essentiel pour réaliser les avantages de l'automatisation.

Investissement initial et exigences en matière de compétences

Les fours avancés contrôlés par ordinateur représentent un investissement en capital important par rapport aux modèles manuels plus simples.

De plus, ils nécessitent du personnel possédant les compétences techniques nécessaires pour programmer, faire fonctionner et maintenir efficacement les systèmes. Cela peut nécessiter une formation spécialisée pour votre équipe.

Comment appliquer cela à votre objectif

La valeur d'un système contrôlé par ordinateur est mieux comprise à travers le prisme de votre objectif opérationnel spécifique.

- Si votre objectif principal est la qualité des composants critiques pour la mission : La capacité du système à garantir la répétabilité du processus et à fournir un journal de données détaillé pour la certification est sa caractéristique la plus indispensable.

- Si votre objectif principal est la production à haut volume : Le principal avantage est l'augmentation du débit et de l'efficacité, obtenue grâce à des cycles automatisés optimisés qui réduisent l'intervention humaine et minimisent les déchets.

- Si votre objectif principal est le développement de processus et la R&D : Le contrôle de précision et les capacités d'enregistrement de données du système sont essentiels pour tester systématiquement les variables et perfectionner de nouvelles recettes de traitement thermique.

En fin de compte, les systèmes contrôlés par ordinateur transforment un four à vide d'un simple équipement en un atout de fabrication stratégique basé sur les données.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Garantir la répétabilité | Exécute des cycles identiques pour des résultats métallurgiques cohérents. |

| Atteindre une haute précision | Gère des paramètres complexes tels que les taux de montée en température et les niveaux de vide. |

| Éliminer l'erreur humaine | Automatise l'ensemble du processus pour éliminer les risques liés à l'opération manuelle. |

| Améliorer la qualité des produits | Offre des propriétés cohérentes, moins de défauts et moins de déchets. |

| Augmenter la productivité | Optimise les cycles pour un débit plus rapide et une surveillance réduite. |

Prêt à transformer votre four à vide en un atout stratégique basé sur les données ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs et les fours à vide et sous atmosphère, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons adapter précisément un système contrôlé par ordinateur pour répondre à vos exigences uniques en matière de qualité critique pour la mission, de production à haut volume ou de R&D avancée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent garantir une qualité inébranlable et optimiser vos opérations de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.