Dans le contexte du traitement des scories de galvanisation à chaud, le four à moufle de qualité industrielle agit comme le récipient fondamental pour le conditionnement thermique et la standardisation des matériaux. Lors des premières étapes de traitement, il fournit un environnement stable à haute température nécessaire pour faire fondre les matières premières des scories. Lorsqu'il est associé à une agitation mécanique, cela permet une homogénéisation complète des composants de zinc, d'aluminium et de fer.

Point essentiel à retenir Le four à moufle n'est pas seulement un élément chauffant ; c'est un outil de standardisation. Sa fonction principale est de transformer des scories brutes variables en un mélange homogène et cohérent, ce qui est le préalable absolu à une séparation efficace par super-gravité en aval.

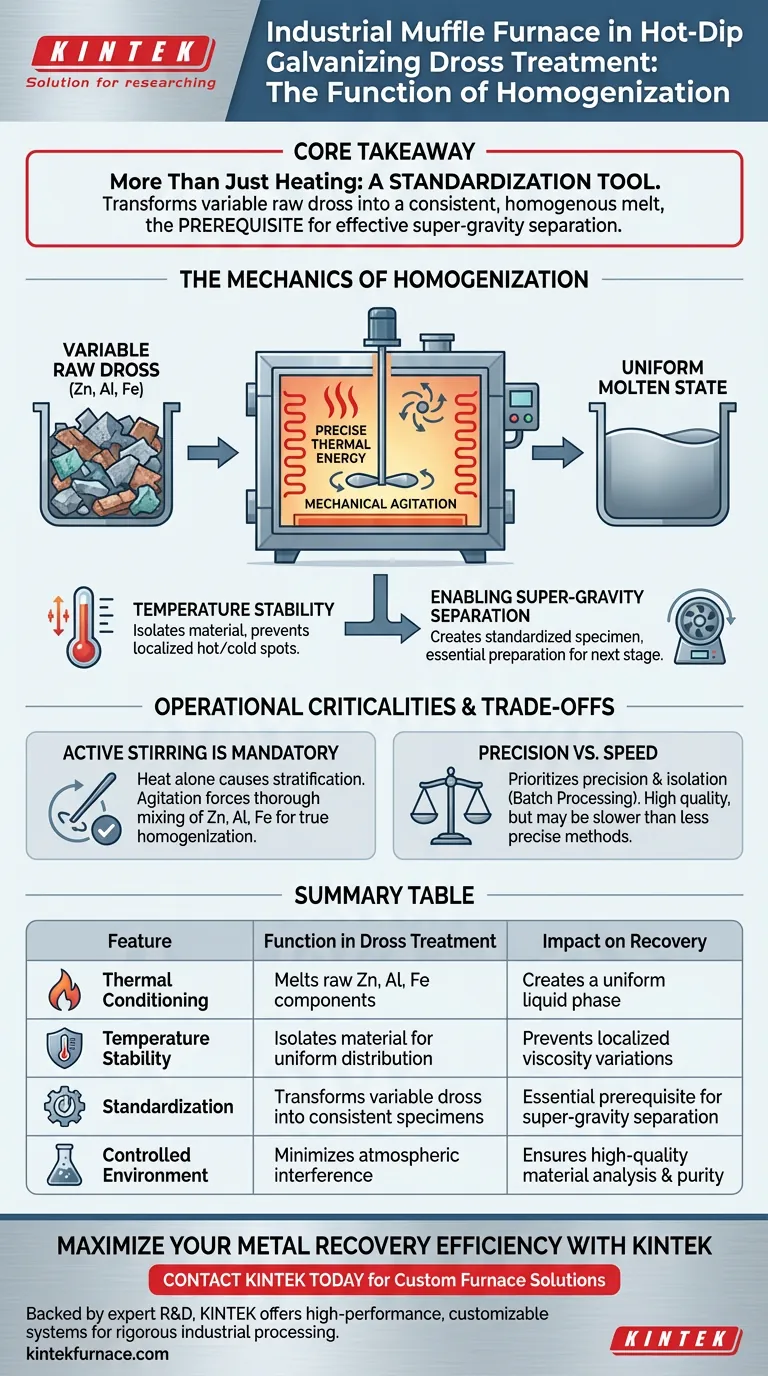

La mécanique de l'homogénéisation

Créer un état fondu uniforme

L'objectif principal de l'utilisation d'un four à moufle dans cette application est la cohérence. Les scories de galvanisation brutes sont souvent chimiquement hétérogènes.

Le four génère l'énergie thermique précise nécessaire pour amener les composants distincts — zinc, aluminium et fer — dans une phase entièrement fondue. Cela élimine les variations en phase solide qui perturberaient autrement le traitement.

Le rôle de la stabilité de la température

Contrairement au chauffage à flamme nue, un four à moufle isole le matériau pour assurer une distribution uniforme de la température.

Cette stabilité évite les points chauds ou froids localisés dans les scories. Un chauffage uniforme est essentiel pour garantir que toutes les phases métalliques atteignent simultanément la même viscosité et le même état de fusion.

Permettre la séparation par super-gravité

Le résultat du four à moufle est un échantillon standardisé. Cette étape n'est pas le traitement final, mais la préparation essentielle pour l'étape suivante.

En garantissant que les scories ont une composition cohérente, le four prépare le matériau à la séparation par super-gravité. Sans cette homogénéisation préalable, les techniques de séparation basées sur la gravité donneraient des résultats imprévisibles et inefficaces.

Criticalités opérationnelles et compromis

L'exigence d'une agitation active

Il est important de noter que l'énergie thermique seule est insuffisante pour une véritable homogénéisation.

Le four à moufle doit être associé à des mécanismes d'agitation appropriés. Alors que le four maintient le mélange, l'agitation physique force les éléments distincts (Zn, Al, Fe) à se mélanger complètement. S'appuyer sur le four sans agitation entraînera une stratification plutôt qu'une homogénéisation.

Intensité énergétique vs. précision

Les fours à moufle industriels privilégient la précision et l'isolation par rapport à un débit rapide.

Cet équipement est conçu pour le traitement par lots où le contrôle de l'atmosphère et de la courbe de température est primordial. Cela garantit des résultats de haute qualité, mais peut représenter un goulot d'étranglement dans les lignes de production à haut volume et à flux continu par rapport aux méthodes de chauffage moins précises.

Faire le bon choix pour votre processus

## Optimisation des flux de travail de récupération des scories

Pour maximiser l'utilité d'un four à moufle industriel dans votre ligne de récupération de galvanisation, considérez vos objectifs finaux spécifiques :

- Si votre objectif principal est l'efficacité de la séparation : Privilégiez la stabilité de la température pour garantir que la viscosité du mélange est parfaitement uniforme avant d'entrer dans le séparateur par super-gravité.

- Si votre objectif principal est l'analyse des matériaux : Assurez-vous que vos protocoles d'agitation sont rigoureux, car le four fournit la chaleur, mais l'agitation garantit la composition représentative nécessaire à un échantillonnage précis.

Le four à moufle est le gardien de la qualité dans le recyclage des scories ; il garantit que la matière première chaotique est transformée en un état prévisible pour une récupération précieuse de métaux.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement des scories | Impact sur la récupération |

|---|---|---|

| Conditionnement thermique | Fait fondre les composants bruts de Zn, Al et Fe | Crée une phase liquide uniforme |

| Stabilité de la température | Isole le matériau pour une distribution uniforme | Évite les variations de viscosité localisées |

| Standardisation | Transforme les scories variables en échantillons cohérents | Préalable essentiel à la séparation par super-gravité |

| Environnement contrôlé | Minimise les interférences atmosphériques | Assure une analyse et une pureté des matériaux de haute qualité |

Maximisez l'efficacité de votre récupération de métaux avec KINTEK

L'homogénéisation précise est le fondement d'un recyclage rentable des scories. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses du traitement des matériaux industriels.

Que vous affiniez des scories de galvanisation à chaud ou que vous effectuiez des analyses de matériaux complexes, nos fours à haute température conçus avec précision fournissent la stabilité thermique dont vous avez besoin pour des résultats supérieurs. Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée et découvrez comment notre expertise peut optimiser votre flux de travail de laboratoire ou de production.

Guide Visuel

Références

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les exigences environnementales pour la nanocristallisation par four à moufle des alliages à base de Fe ?

- Quelle est la caractéristique déterminante d'un four à moufle ? Obtenez un chauffage pur et uniforme pour votre laboratoire

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Quels sont les avantages d'un four électrique de type boîte ? Atteignez un traitement thermique précis et sûr

- Quel rôle joue un four à moufle de laboratoire dans le biochar de déchets de coton ? Pyrolyse de précision pour la carbonisation

- Quel est le rôle principal d'un four à moufle dans la synthèse de Fe3O4/C ? Optimisez votre processus de torréfaction de magnétisation

- Quel est le rôle d'un four à moufle de laboratoire dans le prétraitement de l'ilménite ? Optimisation de l'activation thermique à 950 °C

- Que faire si la tige en carbure de silicium du four à résistance du four à moufle vieillit ou fonctionne moins bien ? Conseils d'experts pour des performances optimales