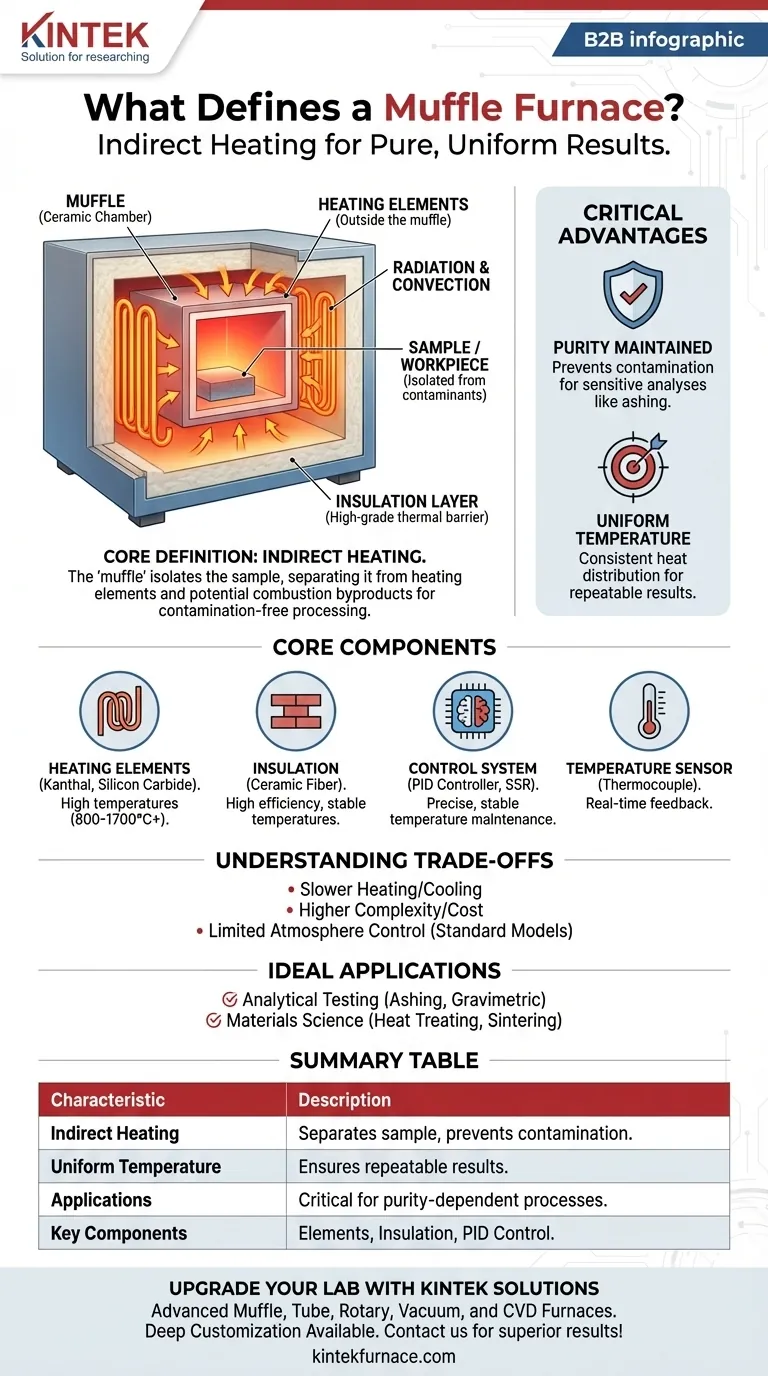

À la base, un four à moufle se définit par sa méthode de chauffage indirect. La caractéristique fondamentale est l'utilisation d'une « moufle » — une chambre intérieure isolée — qui sépare le matériau chauffé des éléments chauffants et de tout contaminant, tels que les sous-produits de la combustion dans les modèles à combustible ou les émanations des éléments eux-mêmes. Cette conception garantit que la pureté de l'échantillon est maintenue tout au long du processus thermique.

Bien que de nombreux appareils puissent atteindre des températures élevées, le four à moufle est spécifiquement conçu pour les applications où l'intégrité de l'échantillon est primordiale. Sa caractéristique déterminante n'est pas seulement la chaleur, mais une chaleur propre, obtenue en isolant physiquement la pièce de la source de chaleur.

L'avantage critique : Pourquoi l'isolation est importante

L'objectif principal d'un four à moufle est de fournir un chauffage uniforme à haute température sans introduire de contaminants externes. C'est le besoin profond qu'il satisfait, ce qui est crucial dans de nombreux processus scientifiques et industriels.

La Moufle : Une Barrière Protectrice

La « moufle » est le composant central. Il s'agit d'une chambre séparée, généralement fabriquée en céramique à haute température, qui se situe à l'intérieur du corps isolé principal du four.

Votre échantillon ou votre pièce est placé à l'intérieur de cette moufle. Les éléments chauffants sont positionnés à l'extérieur de la moufle, ce qui signifie qu'ils n'entrent jamais en contact direct avec l'échantillon ou son atmosphère immédiate.

Comment la chaleur est transférée

La chaleur provenant des éléments se transfère dans la chambre de la moufle principalement par rayonnement et convection.

Cette méthode indirecte, combinée à une isolation épaisse, crée une température extrêmement uniforme dans toute la chambre. Cette uniformité est essentielle pour obtenir des résultats précis, reproductibles et prévisibles dans les processus sensibles.

Prévention de la contamination et contrôle de l'atmosphère

En séparant les éléments chauffants de l'échantillon, le four empêche toute particule ou gaz provenant des éléments de contaminer le matériau.

Ceci est indispensable pour les procédures analytiques telles que le calcination (ashhing), où l'objectif est de brûler toute la matière organique pour mesurer le résidu inorganique. Toute contamination invaliderait les résultats. Cela permet également le traitement thermique des métaux sans oxydation de surface, car l'atmosphère à l'intérieur de la moufle peut souvent être contrôlée.

Composants essentiels d'un four moderne

Plusieurs composants clés travaillent ensemble pour permettre le fonctionnement précis et propre du four à moufle.

Les Éléments Chauffants

Ils sont fabriqués à partir de matériaux à haute résistance tels que le Kanthal (alliage de fer-chrome-aluminium), le nichrome ou le carbure de silicium, capables d'atteindre des températures allant de 800 °C à plus de 1700 °C.

La Couche d'Isolation

Pour obtenir une efficacité thermique élevée et maintenir des températures stables, les fours à moufle utilisent une isolation de haute qualité, telle que de la fibre céramique dense ou des couvertures de laine de verre. Cela minimise la perte de chaleur et maintient le revêtement extérieur à une température sûre au toucher.

Le Système de Contrôle

Les fours modernes s'appuient sur des contrôleurs numériques sophistiqués. Un contrôleur PID (Proportionnel-Intégral-Dérivé) est la norme, ajustant constamment la puissance fournie aux éléments chauffants pour maintenir la température définie avec précision sans dépassement. Ils sont souvent associés à des Relais Statiques (SSR) pour une commutation de puissance fiable et silencieuse.

Capteurs de Température

Un capteur de température précis, tel qu'un thermocouple, est placé à l'intérieur de la chambre du four pour fournir une rétroaction en temps réel au contrôleur, garantissant que la température du processus correspond au point de consigne de l'utilisateur.

Comprendre les compromis

Bien qu'efficace, la conception du four à moufle comporte des compromis inhérents.

Vitesse de Chauffage et de Refroidissement

Étant donné que la chaleur est transférée indirectement, les fours à moufle peuvent avoir des vitesses de chauffage plus lentes par rapport aux fours à chauffage direct ou à induction. L'isolation épaisse requise pour la stabilité de la température signifie également qu'ils peuvent retenir la chaleur et refroidir lentement.

Coût et Complexité

La conception à double chambre, les systèmes de contrôle PID avancés et les matériaux d'isolation de haute qualité rendent les fours à moufle plus complexes et généralement plus coûteux qu'un simple four à haute température ou un four à chauffage direct.

Limitations Atmosphériques

Bien qu'excellents pour prévenir la contamination provenant du four lui-même, un four à moufle standard ne crée pas de vide. Pour les processus nécessitant une atmosphère de gaz inerte spécifique (comme l'argon) ou un vide, un modèle spécialisé avec des ports de gaz et une moufle scellée est nécessaire.

Faire le bon choix pour votre objectif

Comprendre le principe fondamental de l'isolation vous aide à déterminer si un four à moufle est l'outil approprié pour votre tâche.

- Si votre objectif principal est l'analyse (calcination, analyse gravimétrique) : Un four à moufle est essentiel. Sa capacité à prévenir la contamination est non négociable pour des résultats précis.

- Si votre objectif principal est la science des matériaux (traitement thermique, recuit, frittage) : L'uniformité de la température et la capacité à protéger la surface du matériau contre l'oxydation en font un choix supérieur.

- Si votre objectif principal est simplement le chauffage à haute température sans préoccupations de pureté : Un four à chauffage direct moins complexe et plus rentable pourrait être plus adapté.

En fin de compte, choisir un four à moufle est une décision de privilégier la pureté du processus et l'uniformité de la température avant tout.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Chauffage Indirect | Utilise une chambre de moufle pour séparer l'échantillon des éléments chauffants, empêchant la contamination. |

| Température Uniforme | Atteint une répartition homogène de la chaleur par rayonnement et convection pour des résultats reproductibles. |

| Applications | Idéal pour la calcination, le traitement thermique, le recuit et le frittage où la pureté est critique. |

| Composants Clés | Comprend des éléments chauffants (ex. Kanthal), une isolation, des contrôleurs PID et des thermocouples. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un chauffage pur et uniforme. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et vous fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace