Un four à tube sous vide de laboratoire sert d'outil critique de contrôle de processus pour le traitement de mise en solution de l'Inconel X-750, spécifiquement conçu pour découpler les hautes températures de la contamination atmosphérique. Sa fonction principale est de maintenir un environnement sous vide à des températures d'environ 1150 °C pour prévenir la dégradation de surface tout en facilitant les changements microstructuraux nécessaires.

La valeur fondamentale de cet équipement réside dans sa capacité à créer une zone chimiquement inerte et thermiquement uniforme. Cela permet aux phases de carbure de se dissoudre complètement dans la matrice de l'alliage sans risque d'oxydation, créant ainsi la "page blanche" essentielle requise pour les processus de durcissement ultérieurs.

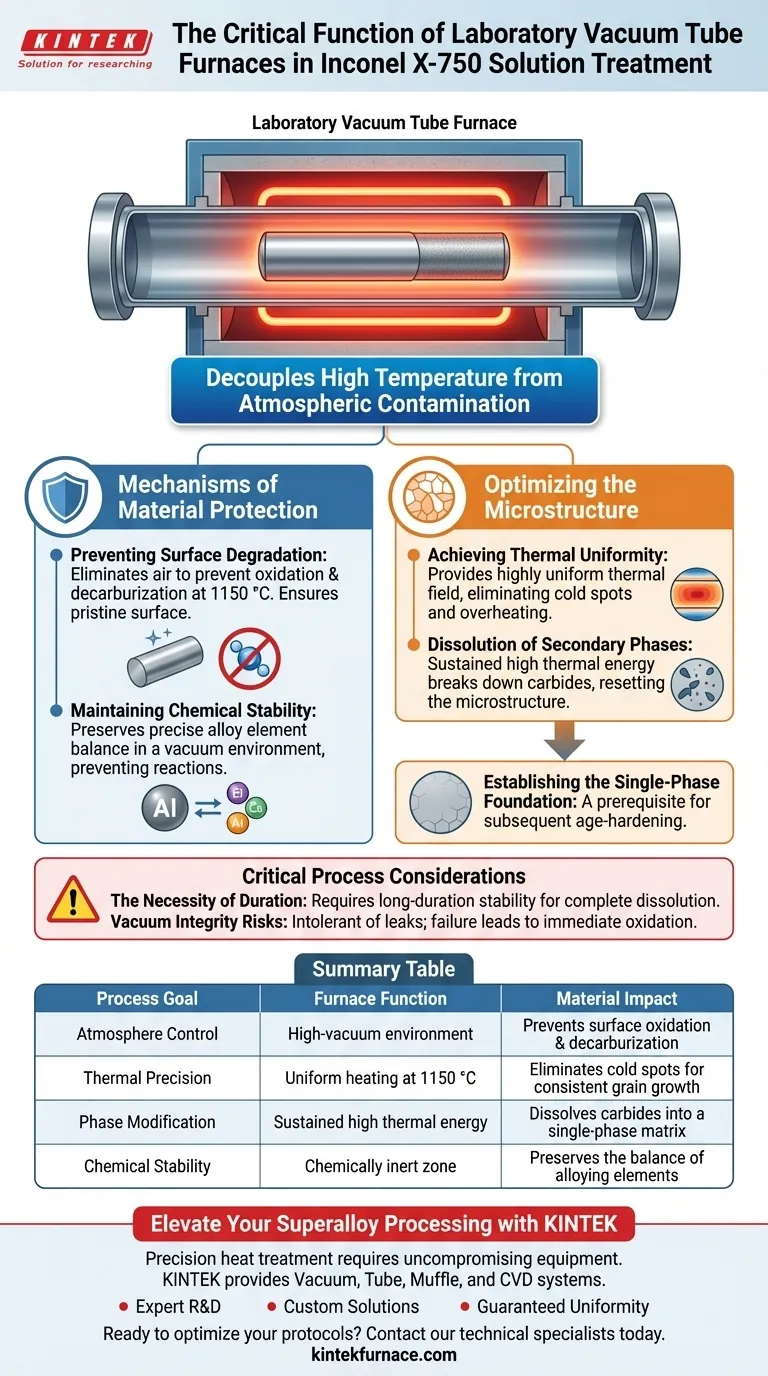

Mécanismes de protection des matériaux

Prévention de la dégradation de surface

Aux températures élevées requises pour le traitement de mise en solution (1150 °C), les superalliages à base de nickel sont très réactifs à l'oxygène. Le four utilise un environnement sous vide pour éliminer l'air de la chambre de traitement.

En éliminant l'atmosphère, le four empêche activement l'oxydation et la décarburation. Cela garantit que la surface du matériau reste intacte même pendant les cycles de traitement de longue durée.

Maintien de la stabilité chimique

L'Inconel X-750 repose sur un équilibre précis d'éléments d'alliage pour ses propriétés de superalliage. L'exposition à des gaz réactifs pourrait altérer cette composition chimique.

L'environnement sous vide préserve la stabilité chimique de ces éléments. Il garantit qu'ils restent dans l'alliage plutôt que de réagir avec l'environnement, préservant ainsi l'intégrité du matériau.

Optimisation de la microstructure

Obtention de l'uniformité thermique

Un traitement de mise en solution réussi nécessite que chaque partie de l'échantillon subisse exactement le même profil de température. La conception du four tubulaire est conçue pour fournir un champ thermique très uniforme.

Cette cohérence élimine les points froids ou la surchauffe. Elle garantit que les changements microstructuraux décrits ci-dessous se produisent uniformément dans toute la section transversale du composant.

Dissolution des phases secondaires

L'objectif métallurgique principal de ce processus est la modification de la structure interne de l'alliage. Plus précisément, des phases telles que les carbures doivent être dissoutes dans la matrice primaire.

Le four fournit l'énergie thermique soutenue et élevée requise pour décomposer complètement ces phases. Cela réinitialise la microstructure de l'alliage.

Établissement de la fondation monophasée

En dissolvant les carbures et en homogénéisant la structure, le four crée une fondation organisationnelle uniforme et monophasée.

Cet état n'est pas le produit final mais un prérequis. Il prépare l'Inconel X-750 au durcissement ultérieur par précipitation, garantissant que le durcissement par précipitation futur se produit de manière prévisible et efficace.

Considérations critiques du processus

La nécessité de la durée

La référence souligne que ces traitements de mise en solution sont des processus de "longue durée". Le four doit être capable de maintenir des conditions stables sur de longues périodes.

Les raccourcis temporels entraînent souvent une dissolution incomplète des phases. L'équipement doit être suffisamment robuste pour maintenir le vide et la température stables jusqu'à ce que la conversion microstructurale soit complète.

Risques d'intégrité du vide

Étant donné que le processus repose sur l'absence d'atmosphère, le système est intolérant aux fuites.

Toute rupture de l'intégrité du vide à 1150 °C entraînera une oxydation immédiate. La fiabilité des joints et des pompes du four est aussi critique que celle des éléments chauffants eux-mêmes.

Application à votre protocole de traitement thermique

Pour maximiser l'efficacité de votre traitement de mise en solution pour l'Inconel X-750, alignez les paramètres de votre équipement sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la finition de surface : un maintien rigoureux du vide est nécessaire pour prévenir la décarburation et l'oxydation pendant le cycle de chauffage.

- Si votre objectif principal est l'uniformité mécanique : vérifiez que le four fournit un champ thermique strictement uniforme pour assurer la dissolution complète des carbures sur toute la pièce.

Le four à tube sous vide n'est pas seulement un appareil de chauffage ; c'est une chambre de stabilité qui garantit que l'alliage est préparé chimiquement et structurellement pour des applications de haute performance.

Tableau récapitulatif :

| Objectif du processus | Fonction du four | Impact sur le matériau |

|---|---|---|

| Contrôle de l'atmosphère | Environnement sous vide poussé | Prévient l'oxydation de surface et la décarburation |

| Précision thermique | Chauffage uniforme à 1150 °C | Élimine les points froids pour une croissance de grain cohérente |

| Modification des phases | Énergie thermique élevée soutenue | Dissout les carbures dans une matrice monophasée |

| Stabilité chimique | Zone chimiquement inerte | Préserve l'équilibre des éléments d'alliage |

Élevez votre traitement de superalliages avec KINTEK

Le traitement thermique de précision de l'Inconel X-750 nécessite un équipement qui ne fait jamais de compromis sur la stabilité thermique ou l'intégrité du vide. KINTEK fournit des fours de laboratoire haute température de pointe—y compris des systèmes sous vide, tubulaires, à étuve et CVD—conçus pour fournir les conditions exactes que vos matériaux exigent.

Pourquoi s'associer à KINTEK ?

- R&D experte : Nos systèmes sont conçus pour la métallurgie haute performance.

- Solutions personnalisées : Adaptez les dimensions des tubes et les niveaux de vide à vos besoins de recherche spécifiques.

- Uniformité garantie : Assurez une dissolution complète des carbures grâce à notre technologie d'éléments chauffants supérieure.

Prêt à optimiser vos protocoles de traitement de mise en solution ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver le four personnalisable parfait pour votre laboratoire.

Guide Visuel

Références

- Guilherme Maziero Volpato, Márcio C. Fredel. Influence of a Standard Heat Treatment on the Microstructure and Properties of Inconel X‐750 Produced by Laser Powder Bed Fusion. DOI: 10.1002/adem.202500306

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment un four de chauffage spécialisé au quartz assure-t-il la précision ? Maîtriser la thermoluminescence à haute température

- Quel rôle joue un four tubulaire à haute température dans la pyrolyse des déchets de cigarettes ? Optimiser la conversion des matériaux carbonés

- Quel rôle joue un four tubulaire dans la co-pyrolyse des déchets de papier imprégnés de mélamine (MIPW) et des coquilles de Camellia Oleifera (COS) ? Optimisez la transformation thermique précise des déchets

- Quelles sont les principales applications des fours tubulaires dans la recherche sur les matériaux et la chimie ?Des outils essentiels pour la précision et l'innovation

- Pourquoi un four de réduction tubulaire est-il nécessaire pour le dioxyde d'uranium sous-stœchiométrique ? Guide de réduction chimique de précision

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire ? Choisissez le bon four pour les besoins de votre laboratoire

- Quels facteurs faut-il prendre en compte lors de l'achat d'un four à tube descendant ? Spécifications clés pour la précision et l'efficacité

- Quelles sont les méthodes de traitement des gaz d'échappement à l'aide d'un four tubulaire ? Neutralisez les dangers en toute sécurité dans votre laboratoire