Lors de l'achat d'un four à tube descendant, la décision repose sur quelques spécifications techniques fondamentales qui doivent correspondre à votre application spécifique. Les facteurs les plus critiques sont la plage de température requise, la compatibilité chimique du matériau du tube de réaction avec vos échantillons, le contrôle d'atmosphère nécessaire (vide, gaz inerte ou gaz réactif), et la taille physique ou la capacité de débit requise pour votre processus.

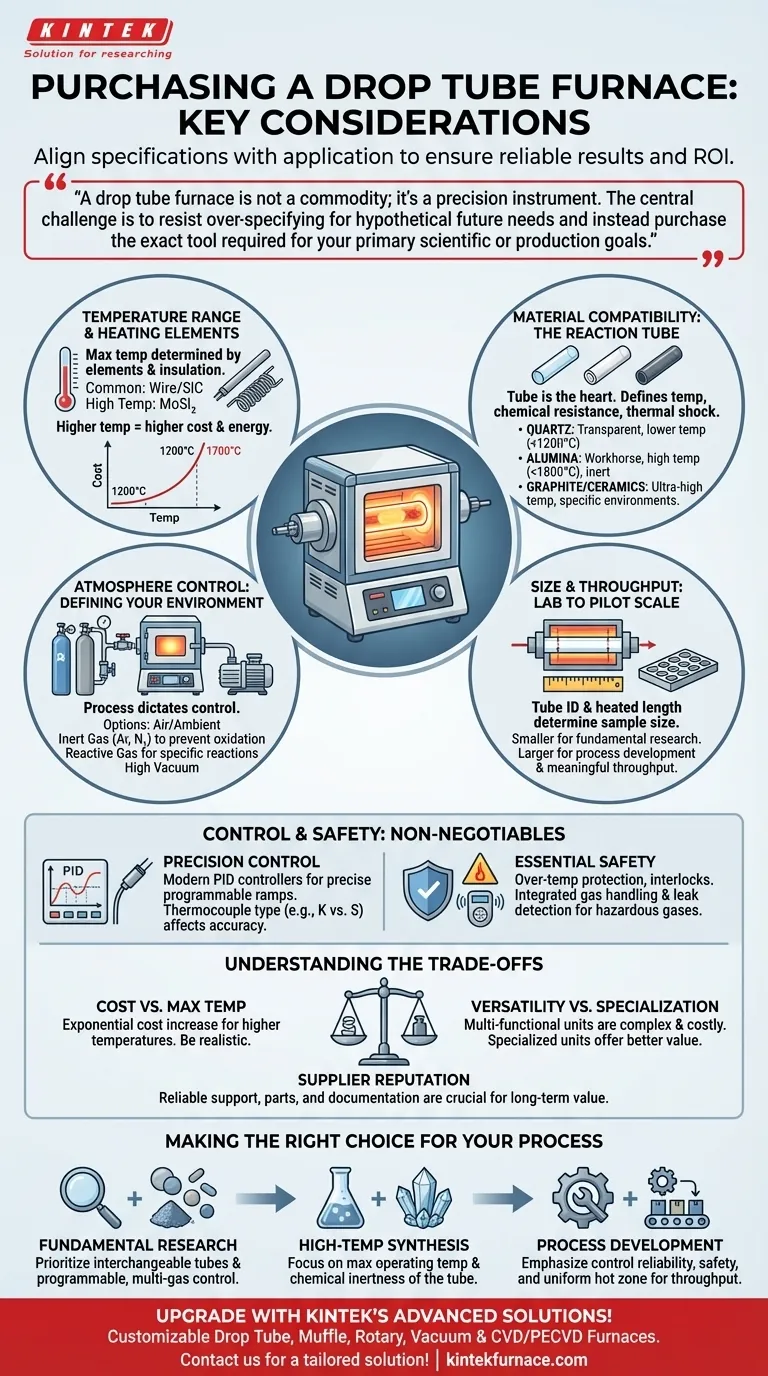

Un four à tube descendant n'est pas un produit de consommation ; c'est un instrument de précision. Le défi central est de résister à la sur-spécification pour des besoins futurs hypothétiques et d'acheter plutôt l'outil exact requis pour vos objectifs scientifiques ou de production principaux. Cela garantit un meilleur retour sur investissement et des résultats plus fiables.

Décortiquer les spécifications de base

Le four que vous choisissez est défini par ses limites physiques et thermiques. Comprendre comment ces composants interagissent est la première étape pour prendre une décision éclairée.

Plage de température et éléments chauffants

Votre exigence principale est la température maximale de fonctionnement. Celle-ci est déterminée par les éléments chauffants et les matériaux d'isolation utilisés dans la construction du four.

Les éléments chauffants courants comme les fils résistifs ou les barres de carbure de silicium (SiC) conviennent à de nombreuses applications, tandis que des barres de silico-molybdène (MoSi₂) plus avancées sont nécessaires pour des températures très élevées. Payer pour une plage de température supérieure à celle dont vous avez besoin augmente directement à la fois le coût initial et la consommation d'énergie à long terme.

Compatibilité des matériaux : le tube de réaction

Le tube est le cœur du four, contenant votre échantillon et l'atmosphère. Le choix du matériau est crucial et dicte les limites de température, la résistance chimique et la tolérance aux chocs thermiques.

- Quartz : Idéal pour les températures plus basses (typiquement jusqu'à 1100-1200°C). Sa transparence est un avantage clé pour observer visuellement les processus, mais il est sensible aux chocs thermiques et peut se dévitrifier à haute température.

- Alumine (Corindon) : L'élément de base pour les applications à haute température (jusqu'à 1700-1800°C). Il offre une excellente stabilité thermique et est chimiquement inerte dans la plupart des situations.

- Graphite/Céramiques spéciales : Utilisés pour des températures ultra-élevées ou des environnements réactifs spécifiques où l'alumine ou le quartz échoueraient.

Contrôle de l'atmosphère : Définir votre environnement

Un four à tube descendant excelle dans la création d'un environnement précisément contrôlé. Votre processus dicte le type de contrôle dont vous avez besoin.

Les capacités vont du simple fonctionnement à l'air ou à l'atmosphère ambiante à des systèmes sophistiqués permettant un vide poussé, le balayage avec un gaz inerte (comme l'Argon ou l'Azote) pour éviter l'oxydation, ou l'introduction de gaz réactifs pour étudier des transformations chimiques spécifiques comme la combustion ou la réduction.

Taille et débit : De l'échelle laboratoire à l'échelle pilote

Considérez la taille physique du four et, plus important encore, le diamètre intérieur et la longueur chauffée du tube. Cela détermine la taille maximale de l'échantillon que vous pouvez traiter.

Pour la recherche fondamentale, un tube plus petit peut suffire. Pour le développement de processus ou la production à petite échelle, un diamètre plus grand et une zone chaude uniforme plus longue sont nécessaires pour atteindre un débit significatif.

Contrôle et sécurité : Les éléments non négociables

Au-delà des spécifications de base, les systèmes qui gèrent et sécurisent le fonctionnement du four sont ce qui garantit des résultats reproductibles et un environnement de laboratoire sûr.

La précision de votre système de contrôle

Les fours modernes utilisent des régulateurs PID (Proportionnel-Intégral-Dérivé) pour gérer précisément la température. Recherchez des systèmes qui permettent des rampes de chauffage et de refroidissement programmables, essentielles pour de nombreuses applications de traitement de matériaux.

Le type de thermocouple (par exemple, type K contre type S) est également important, car il détermine la précision et la limite supérieure de la mesure de température.

Fonctionnalités de sécurité essentielles

Le travail à haute température exige des protocoles de sécurité robustes. Les caractéristiques clés comprennent la protection contre les surchauffes qui arrête automatiquement le four s'il dépasse une limite définie, et des dispositifs de verrouillage qui empêchent le fonctionnement dans des conditions dangereuses. Pour les systèmes utilisant des gaz inflammables ou toxiques, une gestion intégrée des gaz et une détection des fuites sont obligatoires.

Comprendre les compromis

Choisir un four implique d'équilibrer la capacité, le coût et la complexité. Être conscient de ces compromis est crucial pour éviter les erreurs d'achat courantes.

Coût par rapport à la température maximale

La relation entre le coût et la température maximale n'est pas linéaire. Lorsque vous dépassez environ 1200°C, puis environ 1700°C, le coût des éléments chauffants, de l'isolation et des matériaux de tube augmente de façon exponentielle. Soyez réaliste quant à vos besoins réels en température.

Polyvalence par rapport à la spécialisation

Un four capable de tout faire — très haute température, multiples entrées de gaz, vide poussé — est nettement plus cher et complexe qu'une unité spécialisée. Si votre travail n'implique que de la calcination à l'air, vous n'avez pas besoin de payer pour un collecteur de gaz complexe et un système de vide.

Réputation et support du fournisseur

Un four moins cher provenant d'un fournisseur ayant une mauvaise réputation peut devenir un fardeau. Considérez la disponibilité du support technique, des pièces de rechange et de la documentation complète. Un fournisseur fiable apporte de la valeur bien au-delà de l'achat initial en garantissant que votre instrument reste opérationnel.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par une compréhension claire de votre application principale.

- Si votre objectif principal est la recherche fondamentale avec des matériaux variés : Privilégiez un four avec des options pour des tubes interchangeables et un système de contrôle multi-gaz programmable pour une flexibilité maximale.

- Si votre objectif principal est la synthèse à haute température (par exemple, céramiques, nanomatériaux) : Vos facteurs les plus critiques sont la température maximale de fonctionnement et l'inertie chimique d'un tube en alumine ou en céramique spéciale.

- Si votre objectif principal est le développement de processus ou le contrôle qualité : Mettez l'accent sur la fiabilité du système de contrôle pour la répétabilité, des caractéristiques de sécurité robustes et une zone chaude uniforme suffisante pour votre débit d'échantillons.

En fin de compte, le bon four est celui dont les capacités correspondent parfaitement aux exigences de votre travail.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Plage de température | Déterminée par les éléments chauffants (ex. : SiC, MoSi₂) ; les températures plus élevées augmentent le coût et la consommation d'énergie |

| Compatibilité des matériaux | Le matériau du tube (ex. : quartz, alumine) affecte la résistance chimique et les limites thermiques |

| Contrôle de l'atmosphère | Les options incluent le vide, les gaz inertes ou réactifs pour un contrôle environnemental précis |

| Taille et débit | Le diamètre du tube et la longueur chauffée influencent la taille de l'échantillon et la capacité de traitement |

| Contrôle et sécurité | Régulateurs PID, rampes programmables, protection contre les surchauffes et fonctionnalités de sécurité des gaz |

| Coût par rapport à la capacité | Équilibre entre les besoins en température, la polyvalence et le budget pour éviter la sur-spécification |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! S'appuyant sur une R&D exceptionnelle et une fabrication en interne, nous fournissons à divers laboratoires des fours à tube descendant fiables, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une précision, une sécurité et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire