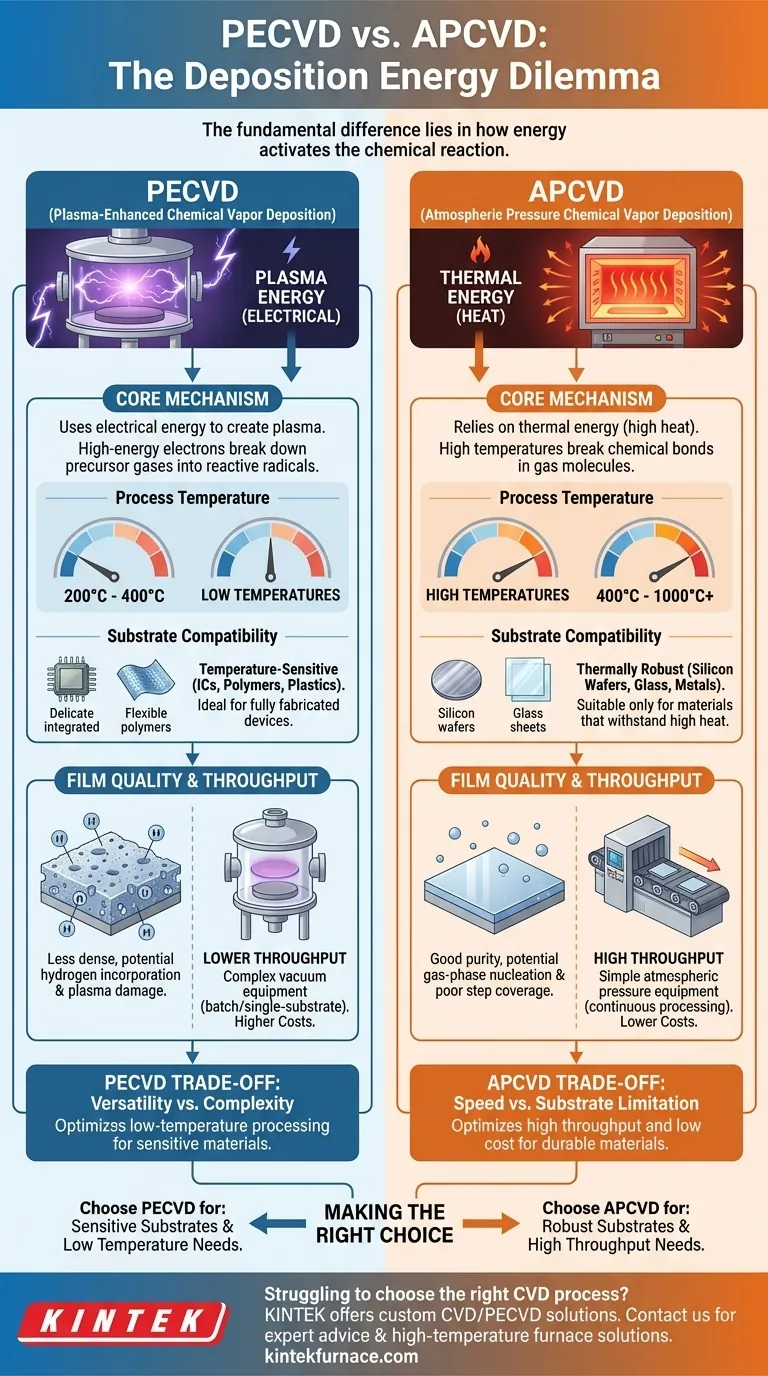

La différence fondamentale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) réside dans la manière dont chaque processus fournit l'énergie nécessaire pour initier la réaction chimique. L'APCVD utilise des températures élevées (énergie thermique) pour décomposer les gaz précurseurs, tandis que le PECVD utilise un plasma énergisé à des températures beaucoup plus basses pour atteindre le même objectif. Cette seule différence de source d'énergie dicte les conditions de fonctionnement, l'équipement et les applications appropriées pour chaque méthode.

Choisir entre ces deux méthodes est un compromis d'ingénierie classique. L'APCVD privilégie un débit élevé et la simplicité au détriment de températures de traitement élevées, tandis que le PECVD privilégie le traitement à basse température pour les matériaux sensibles au détriment de la complexité du système et des effets potentiels induits par le plasma.

Le mécanisme principal : Énergie plasma vs thermique

Pour comprendre quelle méthode correspond à votre objectif, vous devez d'abord comprendre comment chacune active le processus de dépôt. La source d'énergie est la caractéristique déterminante.

Comment fonctionne l'APCVD : L'approche thermique

L'APCVD repose sur l'énergie thermique (chaleur) pour entraîner la réaction chimique. Les gaz précurseurs sont introduits dans une chambre de réaction maintenue à pression atmosphérique et chauffée à des températures élevées, allant généralement de 400°C à plus de 1000°C.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques dans les molécules de gaz. Les espèces chimiques réactives diffusent ensuite vers la surface du substrat, où elles réagissent pour former le film mince solide désiré.

Comme il fonctionne à pression atmosphérique, l'équipement peut être relativement simple. Cela permet souvent un traitement continu, de type convoyeur, ce qui en fait une méthode à haut débit.

Comment fonctionne le PECVD : L'approche assistée par plasma

Le PECVD utilise l'énergie électrique pour créer un plasma, qui est un gaz partiellement ionisé contenant des électrons très énergétiques. Le processus est mené dans une chambre à vide à des températures significativement plus basses que l'APCVD, souvent entre 200°C et 400°C.

Un champ électrique alternatif (généralement radiofréquence ou RF) est appliqué aux gaz précurseurs, arrachant des électrons à certaines molécules de gaz. Ces électrons de haute énergie entrent ensuite en collision avec d'autres molécules de gaz, les brisant en radicaux réactifs sans nécessiter une chaleur élevée.

Ces radicaux sont chimiquement très actifs et réagissent facilement sur la surface relativement froide du substrat pour former le film. La température plus basse rend le PECVD essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter le budget thermique de l'APCVD.

Comparaisons clés des processus et des propriétés des films

La différence de source d'énergie crée des distinctions significatives en termes de température, de qualité du film et d'efficacité de production.

Température de dépôt

C'est le facteur de différenciation le plus critique. L'APCVD est un processus à haute température, ce qui le rend adapté uniquement aux substrats thermiquement robustes comme les plaquettes de silicium au début de leur traitement, le verre ou certains métaux.

Le PECVD est un processus à basse température. Son principal avantage est sa capacité à déposer des films sur des dispositifs entièrement fabriqués avec des interconnexions métalliques, des plastiques ou d'autres matériaux qui seraient endommagés ou fondus par des températures élevées.

Qualité et conformité du film

L'APCVD peut produire des films d'une bonne pureté, mais la nucléation en phase gazeuse (particules se formant dans le gaz avant d'atteindre le substrat) peut être un problème en raison des températures et de la pression élevées. La couverture d'étape, ou la capacité à revêtir uniformément des structures 3D complexes, peut être médiocre.

Les films PECVD sont souvent moins denses que les films cultivés thermiquement et peuvent contenir des quantités significatives d'hydrogène incorporé provenant des gaz précurseurs (par exemple, SiH₄), ce qui peut affecter la contrainte du film et les propriétés électriques. Le plasma peut également causer des dommages par bombardement ionique à la surface du substrat.

Débit et coût

L'APCVD est le grand gagnant en matière de débit élevé. Son fonctionnement à pression atmosphérique permet des systèmes de traitement simples, peu coûteux et souvent continus, ce qui entraîne un coût par substrat très faible.

Le PECVD est un processus basé sur le vide, ce qui nécessite un équipement plus complexe et plus coûteux (pompes à vide, sas de chargement). Il s'agit généralement d'un processus par lots ou par substrat unique, ce qui entraîne un débit plus faible et des coûts d'investissement et d'exploitation plus élevés.

Comprendre les compromis

Aucune technologie n'est intrinsèquement supérieure ; chacune représente un ensemble de compromis optimisés pour des résultats différents.

Le compromis APCVD : Vitesse vs limitation du substrat

Avec l'APCVD, vous gagnez une vitesse formidable et un faible coût d'exploitation. Cependant, vous êtes strictement limité aux substrats qui peuvent survivre aux températures de traitement élevées. C'est un cheval de bataille pour les applications où le débit est primordial et le substrat est durable.

Le compromis PECVD : Polyvalence vs complexité

Le PECVD offre l'avantage critique du traitement à basse température, ouvrant un vaste éventail d'applications sur des substrats sensibles. Cette polyvalence a un prix : un débit plus lent, un coût d'équipement plus élevé et des problèmes potentiels de qualité du film comme l'incorporation d'hydrogène et les dommages causés par le plasma qui doivent être gérés avec soin.

Faire le bon choix pour votre application

Votre choix dépend entièrement des contraintes principales de votre projet : la tolérance thermique du substrat et vos exigences en matière de volume de production.

- Si votre objectif principal est la production à grand volume sur des substrats thermiquement robustes (comme les revêtements initiaux sur le verre pour les cellules solaires ou les écrans) : L'APCVD est le choix évident pour son débit inégalé et son rapport coût-efficacité.

- Si votre objectif principal est le dépôt de couches diélectriques ou de passivation sur des dispositifs sensibles à la température (comme les circuits intégrés terminés ou l'électronique à base de polymères) : Le PECVD est la seule option viable, car sa basse température empêche d'endommager les structures sous-jacentes.

- Si votre objectif principal est la plus haute qualité et pureté de film pour des couches électroniques critiques (et que le substrat peut tolérer la chaleur) : Vous pouvez également envisager d'autres méthodes thermiques comme le CVD basse pression (LPCVD), qui offre souvent une conformité supérieure et une contamination plus faible que l'APCVD ou le PECVD.

Comprendre cette distinction fondamentale entre l'énergie thermique et l'énergie plasma est la clé pour sélectionner la stratégie de dépôt la plus efficace et la plus efficiente pour votre projet.

Tableau récapitulatif :

| Caractéristique | APCVD | PECVD |

|---|---|---|

| Source d'énergie | Thermique (Haute température) | Plasma (Électrique) |

| Température de processus | 400°C - 1000°C+ | 200°C - 400°C |

| Pression de fonctionnement | Atmosphérique | Basse pression (Vide) |

| Compatibilité du substrat | Thermiquement robuste (Silicium, Verre) | Sensible à la température (CI, Polymères) |

| Débit | Élevé (Traitement continu) | Plus faible (Traitement par lots) |

| Qualité du film | Bonne pureté, nucléation potentielle en phase gazeuse | Moins dense, incorporation potentielle d'hydrogène |

| Coût | Coût d'exploitation inférieur | Coût d'investissement et d'exploitation plus élevé |

Vous avez du mal à choisir le bon processus CVD pour vos matériaux sensibles ou vos besoins de débit élevé ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD personnalisés. Nos capacités de personnalisation approfondies garantissent que votre équipement répond précisément aux exigences expérimentales uniques – que vous ayez besoin d'un PECVD à basse température pour des substrats délicats ou d'un APCVD à haut débit pour des matériaux robustes. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de dépôt de couches minces.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température