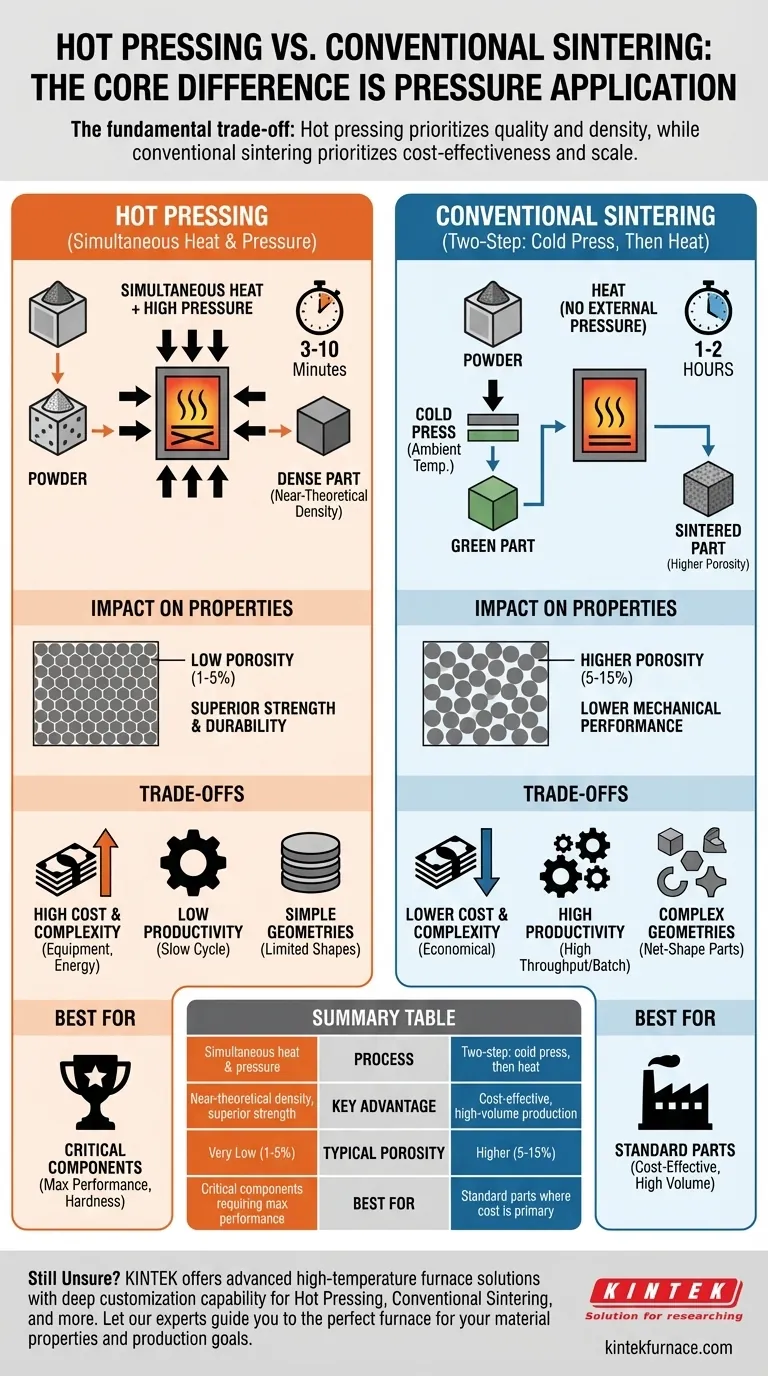

Essentiellement, la différence entre le pressage à chaud et le frittage réside dans le moment où la pression est appliquée. Le pressage à chaud est un type spécifique de frittage qui applique simultanément une pression et une température élevées à un compact de poudre. En revanche, le frittage conventionnel consiste d'abord à compacter une poudre à température ambiante (pressage à froid), puis à la chauffer dans un four sans pression externe.

Bien que les deux procédés visent à fusionner des particules de poudre en une masse solide, le compromis fondamental est clair : le pressage à chaud privilégie la qualité finale du matériau au détriment du coût et de la vitesse de production, tandis que le frittage conventionnel privilégie la rentabilité et l'échelle au détriment de la densité ultime.

La différence fondamentale du processus : quand la pression est appliquée

Pour comprendre les résultats, vous devez d'abord comprendre la divergence fondamentale des processus eux-mêmes. La clé est l'interaction entre la chaleur et la force mécanique.

Pressage à chaud : une opération simultanée

Le pressage à chaud est considéré comme un processus de frittage activé. Le matériau en poudre est placé dans une matrice, qui est ensuite chauffée tout en étant soumise simultanément à une pression externe élevée.

Cette combinaison de forces accélère l'ensemble du processus de densification, permettant d'obtenir une pièce solide en aussi peu que 3 à 10 minutes.

Frittage conventionnel : une méthode en deux étapes

Le frittage conventionnel est un processus séquentiel. Premièrement, la poudre est compactée dans une forme désirée à l'aide d'une presse à température ambiante, une action connue sous le nom de pressage à froid.

Cette pièce "verte" est ensuite éjectée de la presse et chauffée dans un four séparé. Pendant cette étape de chauffage, aucune pression externe n'est appliquée, et les particules se lient uniquement par diffusion atomique, un processus qui peut prendre une à deux heures.

Impact sur les propriétés des matériaux : densité et résistance

La différence de processus dicte directement la qualité finale de la pièce, principalement en contrôlant sa structure interne.

L'objectif : minimiser la porosité

En métallurgie des poudres, l'ennemi de la performance est la porosité, ou l'espace vide entre les particules fusionnées. Ces vides agissent comme des points de concentration de contraintes et sont la principale source de défaillance mécanique.

Pourquoi le pressage à chaud crée des pièces plus denses

En appliquant une pression intense pendant le chauffage, le pressage à chaud force physiquement les particules à se rapprocher, fermant les vides et favorisant une liaison atomique plus complète.

Il en résulte un matériau avec une porosité extrêmement faible, atteignant souvent une densité quasi théorique. La conséquence directe est une amélioration significative des propriétés mécaniques, y compris une résistance et une durabilité accrues.

Le résultat du frittage conventionnel

Dans le frittage conventionnel, l'absence de pression externe pendant le chauffage signifie que le processus repose uniquement sur la température pour entraîner la liaison des particules. C'est moins efficace pour éliminer les vides.

Par conséquent, les pièces frittées de manière conventionnelle conservent intrinsèquement un degré plus élevé de porosité, ce qui peut avoir un impact négatif sur leurs performances mécaniques globales par rapport aux équivalents pressés à chaud.

Comprendre les compromis : coût vs qualité

Le choix entre ces méthodes ne consiste pas à savoir laquelle est "meilleure" dans l'absolu, mais laquelle est appropriée pour une application spécifique. Cette décision est dictée par des compromis entre le coût, le volume et la performance.

Le coût de la complexité

L'équipement de pressage à chaud est considérablement plus complexe et coûteux. Les matrices doivent résister simultanément à des températures extrêmes et à des pressions élevées, nécessitant des matériaux robustes et coûteux. Ceci, combiné à une consommation d'énergie plus élevée, augmente le coût par pièce.

Productivité et débit

Bien que la phase de densification du pressage à chaud soit très rapide, le cycle global est lent. Chaque pièce nécessite que l'ensemble de la presse et du four chauffe, presse et refroidisse.

Le frittage conventionnel, en revanche, permet un débit beaucoup plus élevé. Un seul four peut fritter des centaines ou des milliers de pièces pressées à froid à la fois, ce qui le rend beaucoup plus rentable pour la production à grande échelle.

Limitations géométriques

La nécessité de presser et de chauffer dans une seule matrice robuste limite généralement le pressage à chaud aux formes plus simples comme les disques, les blocs ou les cylindres. L'étape de pressage à froid dans le frittage conventionnel permet la création de pièces de forme nette plus complexes avant qu'elles n'entrent dans le four.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre composant et de votre entreprise.

- Si votre objectif principal est une performance et une densité maximales : Le pressage à chaud est le choix supérieur pour les composants critiques où la résistance mécanique, la dureté et la durabilité sont non négociables.

- Si votre objectif principal est une production rentable et à grand volume : Le frittage conventionnel est la voie la plus économique et la plus évolutive pour les pièces destinées à des applications moins exigeantes.

En fin de compte, le choix dépend d'une compréhension claire de l'équilibre entre le coût de production et la performance requise de la pièce finale.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud | Frittage conventionnel |

|---|---|---|

| Processus | Chaleur et pression simultanées | Deux étapes : pressage à froid, puis chauffage |

| Avantage clé | Densité quasi théorique, résistance supérieure | Rentable, production à grand volume |

| Porosité typique | Très faible (1-5%) | Plus élevée (5-15%) |

| Idéal pour | Composants critiques nécessitant une performance maximale | Pièces standard où le coût est un facteur principal |

Vous ne savez toujours pas quel processus est le mieux adapté à votre application ?

Choisir entre le pressage à chaud et le frittage est essentiel pour atteindre les propriétés matérielles et les objectifs de production souhaités. KINTEK est là pour vous guider.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à sélectionner ou à personnaliser le four parfait pour vos besoins spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et libérer tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique