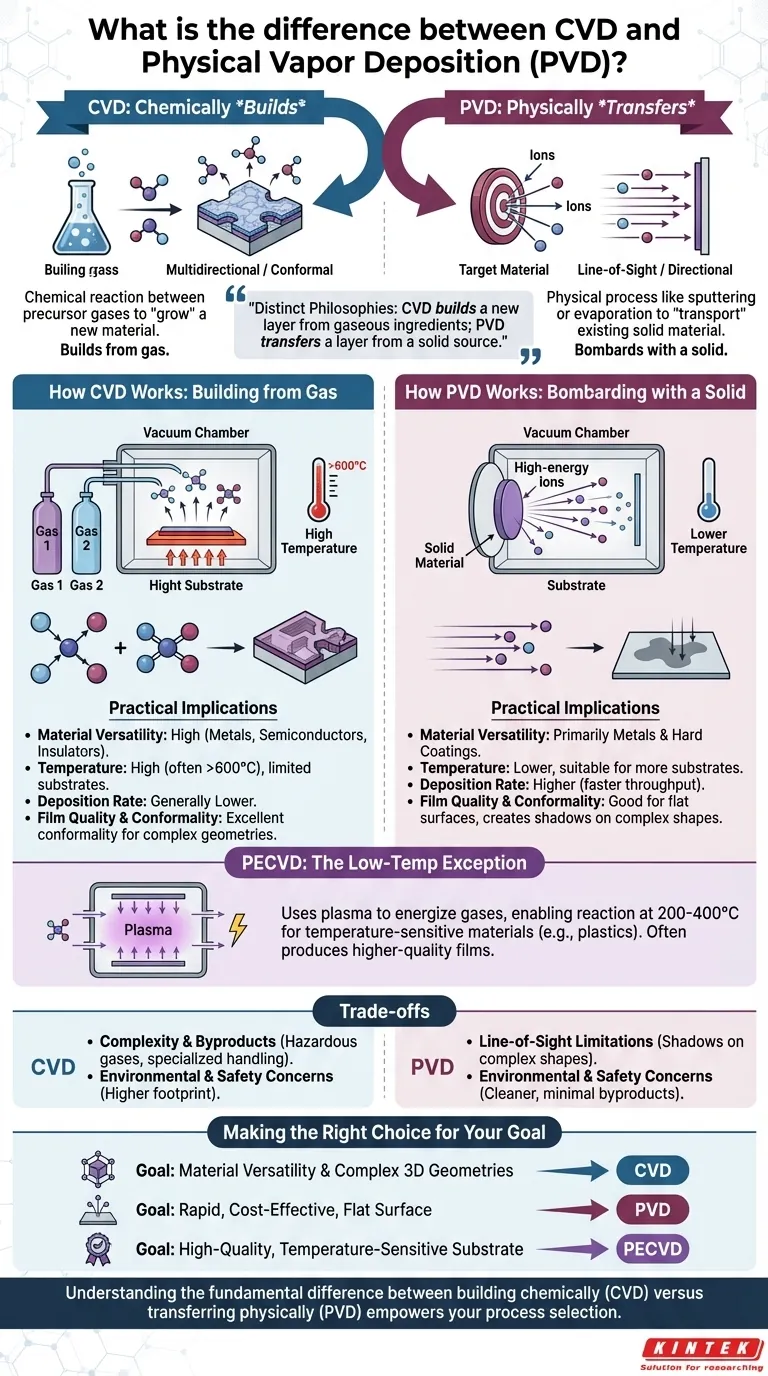

Au fond, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement arrive et se forme sur une surface. Le CVD utilise une réaction chimique entre des gaz précurseurs pour "faire croître" un nouveau matériau sur le substrat, tandis que le PVD utilise un procédé physique, comme la pulvérisation cathodique ou l'évaporation, pour "transporter" un matériau solide existant sur le substrat.

Le choix fondamental ne se situe pas seulement entre deux acronymes, mais entre deux philosophies distinctes de création de films. Le CVD construit chimiquement une nouvelle couche à partir d'ingrédients gazeux, tandis que le PVD transfère physiquement une couche à partir d'une source solide. Cette distinction dicte tout, des options de matériaux à la température de fonctionnement et à la géométrie de ce que vous pouvez revêtir.

Le mécanisme fondamental : Réaction chimique contre force physique

Pour choisir le bon procédé, vous devez d'abord comprendre leurs approches fondamentalement différentes de construction d'une couche mince.

Fonctionnement du CVD : Construction à partir de gaz

Dans le dépôt chimique en phase vapeur, des gaz précurseurs sont introduits dans une chambre à vide contenant le substrat.

De la chaleur est appliquée au substrat, déclenchant une réaction chimique entre les gaz à sa surface. Cette réaction forme un film solide, "faisant croître" effectivement le matériau souhaité atome par atome.

Comme le processus est piloté par la diffusion du gaz, il est multidirectionnel. Cela permet au CVD de créer des revêtements hautement uniformes et "conformes" qui couvrent des formes tridimensionnelles complexes sans vides ni zones minces.

Fonctionnement du PVD : Bombardement avec un solide

Le dépôt physique en phase vapeur commence avec un matériau source solide, appelé "cible".

Cette cible est bombardée par des ions de haute énergie à l'intérieur d'une chambre à vide, ce qui déloge physiquement ou "pulvérise" des atomes de la source. Ces atomes vaporisés traversent ensuite la chambre et se déposent sur le substrat.

Ce processus est un dépôt en visée directe (ligne de mire). Les atomes voyagent en ligne droite de la cible au substrat, un peu comme la peinture d'une bombe aérosol. Cela le rend très efficace pour les surfaces planes, mais peut créer des "ombres" sur des géométries complexes.

Implications pratiques pour votre projet

Les différences dans leurs mécanismes fondamentaux entraînent des conséquences pratiques importantes pour la température, le choix des matériaux et la qualité du film.

Polyvalence des matériaux

Le PVD est principalement utilisé pour déposer des métaux et certains revêtements durs comme les nitrures. Sa force réside dans le transfert de matériaux purs avec une grande efficacité.

Le CVD, en revanche, offre une bien plus grande polyvalence. En modifiant les gaz précurseurs, il peut déposer une vaste gamme de matériaux, y compris des métaux, des semi-conducteurs (comme le silicium) et des isolants (comme le dioxyde de silicium), ce qui le rend indispensable dans la fabrication électronique.

Exigences de température

Les procédés CVD conventionnels nécessitent des températures élevées (souvent >600°C) pour fournir l'énergie thermique nécessaire pour piloter les réactions chimiques. Cela limite son utilisation aux substrats capables de supporter une chaleur extrême.

Le PVD fonctionne généralement à des températures plus basses, ce qui le rend adapté à une plus grande variété de substrats qui pourraient être endommagés par la chaleur du CVD traditionnel.

L'exception clé : le CVD assisté par plasma (PECVD)

Le PECVD est une variante critique du CVD qui surmonte la limitation de température. Au lieu de s'appuyer uniquement sur la chaleur, il utilise un champ électrique pour générer un plasma.

Ce plasma énergise les gaz précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses, typiquement 200-400°C. Cela ouvre la porte au revêtement de matériaux sensibles à la température, tels que les plastiques et les dispositifs électroniques assemblés.

Vitesse de dépôt et débit

Généralement, les procédés PVD offrent une vitesse de dépôt plus élevée que le CVD conventionnel. Cela rend le PVD plus attrayant pour les applications nécessitant des films épais ou un débit de fabrication élevé où la vitesse est une priorité.

Qualité du film et conformité

La nature multidirectionnelle et à base de gaz du CVD lui confère un avantage distinct en matière de conformité, c'est-à-dire la capacité à revêtir uniformément des topographies complexes.

Le PECVD produit souvent des films de meilleure qualité que même le CVD conventionnel, avec une contrainte interne réduite et une probabilité plus faible de fissuration, ce qui le rend idéal pour les applications optiques et électroniques exigeantes.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Votre choix dépend de la navigation dans leurs limites inhérentes.

CVD : Complexité et sous-produits

Le principal inconvénient du CVD est sa complexité. Le processus implique souvent des gaz précurseurs toxiques, corrosifs ou inflammables qui nécessitent une manipulation spécialisée, des protocoles de sécurité et des systèmes de gestion des gaz d'échappement.

PVD : Limitations de la ligne de mire

La faiblesse principale du PVD est sa nature directionnelle. Il n'est pas bien adapté pour revêtir l'intérieur de formes complexes, les coins vifs ou les tranchées profondes, car ces zones seront "ombragées" par rapport à la source de matériau.

Préoccupations environnementales et de sécurité

En raison des gaz dangereux impliqués, les procédés CVD ont généralement une empreinte environnementale et sécuritaire plus importante que le PVD. Le PVD est souvent considéré comme un processus "plus propre" avec un minimum de sous-produits dangereux.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par l'objectif principal de votre application.

- Si votre objectif principal est la polyvalence des matériaux ou le revêtement de géométries 3D complexes : Le CVD est le choix supérieur en raison de sa capacité à déposer des non-métaux et de son excellente conformité.

- Si votre objectif principal est le dépôt rapide et économique d'un film métallique simple sur une surface plane : Le PVD est souvent préféré pour sa grande vitesse et sa simplicité opérationnelle.

- Si votre objectif principal est de déposer un film de haute qualité sur un substrat sensible à la température comme le plastique : Le PECVD offre la solution idéale, combinant la polyvalence des matériaux du CVD avec un processus à basse température.

En fin de compte, comprendre la différence fondamentale entre construire un film chimiquement (CVD) et le transférer physiquement (PVD) vous permet de choisir l'outil précis pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | CVD | PVD |

|---|---|---|

| Mécanisme de base | Réaction chimique à partir de gaz | Transfert physique à partir d'une cible solide |

| Type de dépôt | Multidirectionnel, conforme | Ligne de mire, directionnel |

| Plage de température | Élevée (souvent >600°C), plus basse avec PECVD (200-400°C) | Généralement plus basse |

| Polyvalence des matériaux | Élevée (métaux, semi-conducteurs, isolants) | Principalement métaux et revêtements durs |

| Applications idéales | Géométries 3D complexes, électronique | Surfaces planes, débit élevé |

| Sécurité et environnement | Utilise des gaz dangereux, empreinte plus importante | Plus propre, sous-produits minimes |

Vous avez du mal à choisir entre CVD et PVD pour votre laboratoire ? KINTEK est spécialisée dans les solutions de fours haute température avancés, y compris les systèmes CVD/PECVD, les fours Muflle, Tube, Rotatif, Sous vide et à Atmosphère. Avec une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — garantissant des performances, une efficacité et une sécurité optimales. Laissez-nous vous aider à choisir et à personnaliser le système parfait pour votre projet. Contactez-nous dès aujourd'hui pour discuter de vos exigences !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces