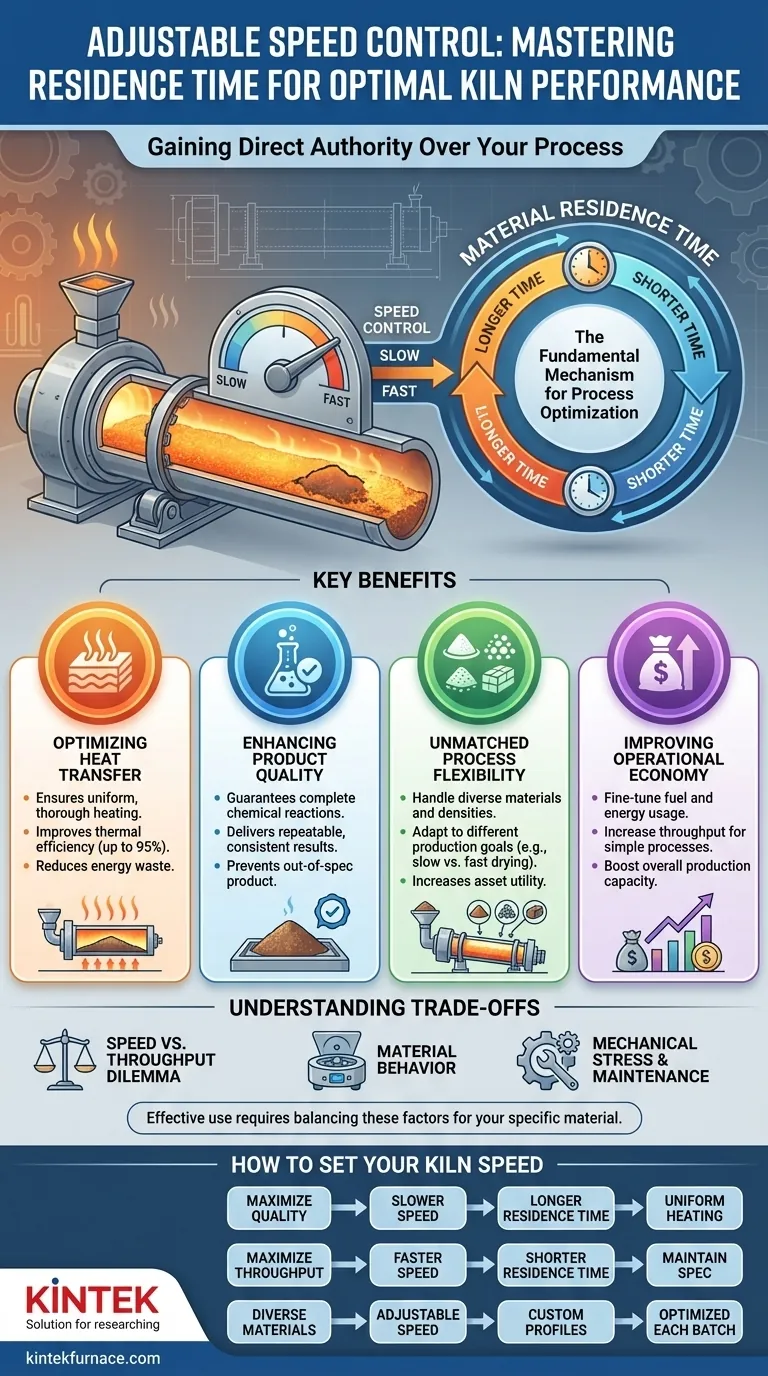

En bref, le contrôle de vitesse réglable vous donne une autorité directe sur votre processus. Il vous permet de gérer précisément le temps que le matériau reste à l'intérieur du four – ce qu'on appelle le temps de séjour. Ce contrôle est la clé pour optimiser le transfert de chaleur, assurer l'achèvement des réactions chimiques et adapter le four pour traiter une grande variété de matériaux et d'objectifs de production.

La capacité à ajuster la vitesse d'un four rotatif ne concerne pas seulement la flexibilité ; c'est le mécanisme fondamental pour contrôler le temps de séjour du matériau. Ce contrôle dicte directement l'efficacité du transfert de chaleur, l'achèvement des réactions, et finalement, la qualité et la constance de votre produit final.

Le principe fondamental : Maîtriser le temps de séjour

La vitesse réglable, souvent obtenue grâce à un variateur de fréquence, est un concept simple avec des implications profondes pour votre opération. L'intégralité du bénéfice repose sur sa relation directe avec le temps de séjour du matériau.

Qu'est-ce que le temps de séjour ?

Le temps de séjour est la durée moyenne qu'une particule de matériau passe à voyager de l'extrémité d'alimentation du four à son extrémité de décharge.

C'est l'une des variables les plus critiques dans tout processus thermique, aux côtés de la température et de l'atmosphère.

Comment la vitesse contrôle le temps de séjour

La relation est simple et inverse :

- Une vitesse de rotation plus lente signifie que le matériau chute et avance plus lentement, ce qui entraîne un temps de séjour plus long.

- Une vitesse de rotation plus rapide déplace le matériau à travers le four plus rapidement, ce qui entraîne un temps de séjour plus court.

Pourquoi cela est important pour votre processus

Différents processus thermiques ont des exigences différentes. Un processus parfaitement optimisé pour un certain temps de séjour peut être inefficace ou inopérant à un autre. La vitesse réglable vous permet de composer les conditions exactes dont vous avez besoin.

Avantages clés du contrôle précis de la vitesse

Le contrôle du temps de séjour n'est pas un exercice académique ; il se traduit directement par des avantages opérationnels tangibles qui ont un impact sur l'efficacité, la qualité et votre rentabilité.

Optimisation du transfert de chaleur et de l'efficacité thermique

Pour chauffer le matériau de manière complète et uniforme, l'énergie doit avoir suffisamment de temps pour se transférer de la source de chaleur (brûleur ou éléments) et pénétrer le lit de matériau.

Un temps de séjour plus long permet une absorption de chaleur plus complète, ce qui améliore l'efficacité thermique (jusqu'à 95% dans certaines conceptions) et réduit le gaspillage d'énergie. Cela favorise également un chauffage uniforme, évitant les points chauds ou les zones froides sous-traitées dans le matériau.

Amélioration de la qualité et de la cohérence des produits

De nombreuses applications industrielles, de la calcination des minéraux à l'incinération des déchets, impliquent des réactions chimiques spécifiques qui nécessitent une certaine durée à température pour s'achever.

Si le temps de séjour est trop court, les réactions peuvent être incomplètes, conduisant à un produit de faible qualité ou non conforme. En contrôlant précisément la vitesse, vous pouvez garantir que chaque particule reçoit le temps de traitement requis, assurant des résultats reproductibles et de haute qualité cycle après cycle.

Obtenir une flexibilité de processus inégalée

Un four à vitesse fixe est un cheval de bataille unidirectionnel. Un four à vitesse réglable est un outil polyvalent.

Cette flexibilité vous permet d'utiliser un seul four pour traiter divers matériaux avec des densités, des tailles de particules ou des teneurs en humidité différentes. Vous pouvez exécuter un processus lent et délicat un jour et un cycle de séchage à grande vitesse le lendemain, augmentant considérablement l'utilité de l'actif.

Amélioration de l'économie opérationnelle

Les processus optimisés sont plus économiques. En ajustant la vitesse du four, vous vous assurez de ne pas utiliser plus de carburant ou d'énergie que nécessaire.

De plus, pour les processus simples comme le séchage, la capacité d'augmenter la vitesse permet un débit plus élevé, traitant plus de matériau par heure et augmentant la capacité de production globale sans investir dans de nouveaux équipements.

Comprendre les compromis et les considérations

Bien qu'inestimable, le contrôle de vitesse réglable n'est pas une solution miracle. Une utilisation efficace nécessite de comprendre les compromis impliqués.

Le dilemme vitesse vs débit

Il y a un équilibre fondamental à trouver. Une vitesse plus lente améliore presque toujours l'efficacité thermique et l'achèvement de la réaction, mais réduit nécessairement le débit du four (tonnes par heure). L'objectif est de trouver la vitesse la plus rapide possible qui respecte toujours vos spécifications de qualité.

Comportement des matériaux et dynamique du lit

La vitesse du four affecte directement la façon dont le matériau bascule. Trop lent, et le lit de matériau peut glisser au lieu de basculer, entraînant un mauvais mélange. Trop rapide, et le matériau peut commencer à centrifuger, adhérant à la paroi du four et empêchant une exposition adéquate à la chaleur. La plage de vitesse optimale dépend des caractéristiques spécifiques du matériau.

Contraintes mécaniques et entretien

Les variateurs de fréquence (VFD) modernes sont extrêmement fiables. Cependant, un fonctionnement constant aux limites supérieures de la vitesse de conception du four peut augmenter l'usure à long terme des composants mécaniques tels que l'engrenage principal, le pignon, les bandages de roulement (pneus) et les rouleaux de support.

Comment régler la vitesse de votre four

La vitesse idéale est toujours fonction de votre objectif opérationnel principal. Utilisez ces principes comme guide.

- Si votre objectif principal est de maximiser la qualité du produit et l'achèvement de la réaction : Optez pour une vitesse de rotation plus lente afin d'augmenter le temps de séjour et d'assurer un chauffage uniforme et complet.

- Si votre objectif principal est de maximiser le débit pour un processus simple (comme le séchage) : Utilisez une vitesse de rotation plus rapide pour réduire le temps de séjour, tant que la qualité du produit reste dans les spécifications.

- Si votre objectif principal est de traiter des matières premières diverses ou variables : Tirez parti de la vitesse réglable pour créer des profils opérationnels personnalisés pour chaque type de matériau, optimisant le processus pour chaque lot.

En fin de compte, le contrôle de vitesse réglable transforme le four rotatif d'un équipement fixe en un outil de traitement dynamique et hautement précis.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Transfert de chaleur optimisé | Améliore l'efficacité thermique et le chauffage uniforme en contrôlant le temps de séjour. |

| Qualité de produit améliorée | Assure des réactions chimiques complètes et une production cohérente de haute qualité. |

| Flexibilité de processus | Permet de manipuler facilement divers matériaux et objectifs de production. |

| Économie opérationnelle | Réduit le gaspillage d'énergie et augmente le débit pour des économies de coûts. |

Libérez tout le potentiel de vos processus thermiques avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température personnalisables, y compris des Fours Rotatifs, pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température