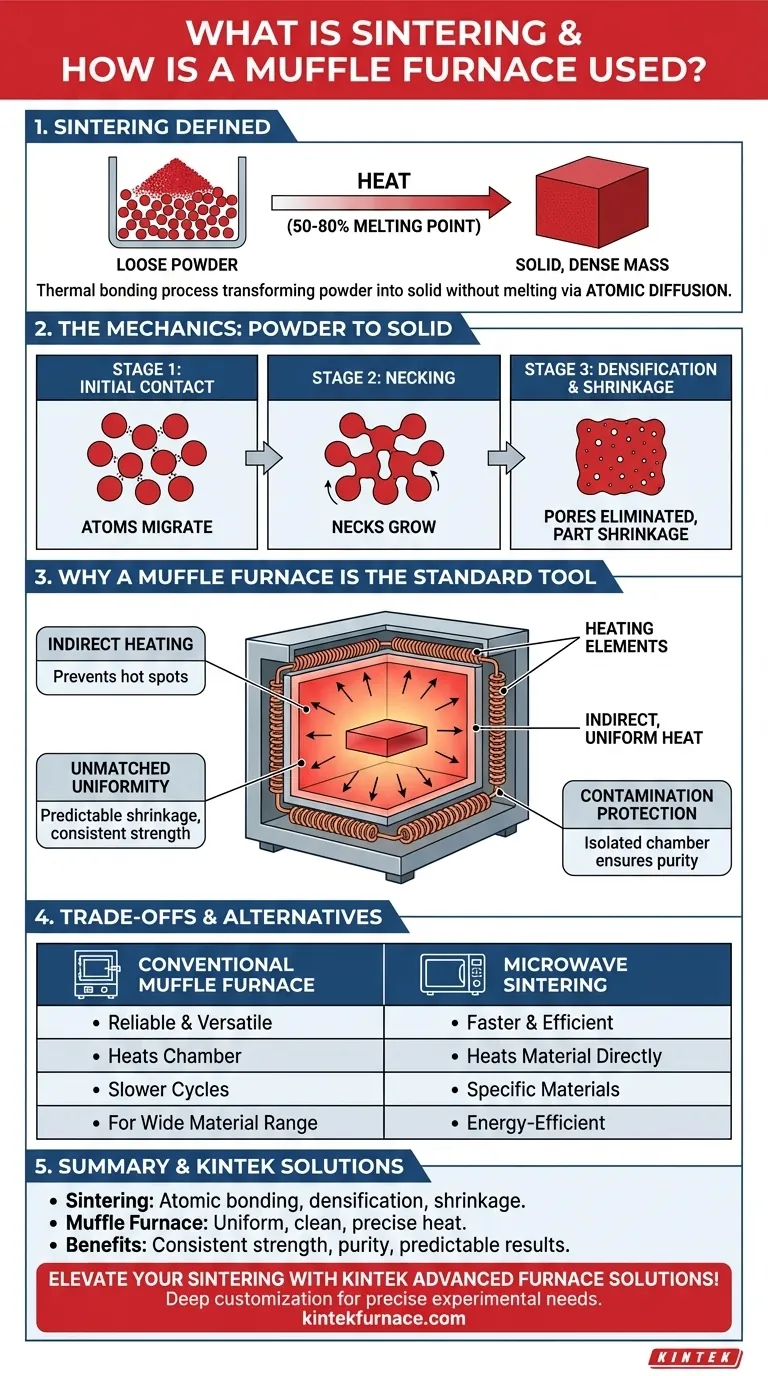

À la base, le frittage est un processus de liaison thermique qui transforme une poudre meuble en une masse solide et dense sans la faire fondre. Il y parvient en chauffant le matériau à une température suffisamment élevée pour provoquer la diffusion des atomes à travers les limites des particules, les soudant efficacement ensemble. Un four à moufle est l'instrument de choix pour cette tâche car sa conception fournit la chaleur extrêmement uniforme, contrôlée et exempte de contaminants nécessaire au succès du processus.

Le frittage n'est pas une question de fusion ; il s'agit de souder les particules ensemble par le mouvement atomique. Le four à moufle est l'environnement idéal pour cela car sa chambre isolée fournit la chaleur précise, propre et uniforme requise pour créer un produit final solide et cohérent.

La mécanique du frittage : de la poudre au solide

Le frittage est une pierre angulaire de la métallurgie des poudres et de la production de céramiques. Le processus modifie fondamentalement la microstructure d'un matériau, transformant une collection de grains individuels en une pièce cohésive et fonctionnelle.

Le rôle de la température

La clé d'un frittage réussi est de maintenir une température qui représente généralement 50 % à 80 % du point de fusion absolu du matériau.

Cette température est le « juste milieu » où les atomes ont suffisamment d'énergie pour se déplacer, mais pas assez pour que le matériau en vrac se liquéfie. Le contrôle précis de la température est non négociable.

Diffusion atomique et « pincement »

À la température de frittage, les atomes commencent à migrer de la masse des particules vers les points de contact entre elles.

Ce mouvement atomique crée de petits « cols » ou ponts à ces points de contact. Avec le temps, ces cols s'élargissent, rapprochant les particules et éliminant les espaces vides (pores) entre elles.

Le résultat : densification et retrait

À mesure que les cols se développent et que les pores sont éliminés, le matériau global devient plus dense et plus solide.

Une conséquence directe et attendue de cette densification est le retrait. Un composant, tel qu'une couronne dentaire en zircone, rétrécira considérablement — souvent jusqu'à 20-25 % — lors de son frittage, un facteur qui doit être précisément pris en compte dans la conception initiale.

Pourquoi un four à moufle est l'outil standard

Un four à moufle n'est pas n'importe quel four. Sa conception spécifique est étudiée pour surmonter les principaux défis du traitement des matériaux à haute température.

Le principe du chauffage indirect

Le nom « moufle » fait référence à la caractéristique principale du four : une chambre intérieure isolée (la moufle) qui contient le matériau à chauffer.

Les éléments chauffants sont situés à l'extérieur de cette chambre. Ils chauffent les parois de la chambre, qui rayonnent ensuite la chaleur uniformément sur la pièce à usiner. Ce chauffage indirect est crucial pour prévenir les points chauds et assurer un traitement homogène.

Uniformité de température inégalée

Étant donné que la chaleur rayonne de toutes les surfaces de la chambre intérieure, le matériau est chauffé uniformément sous toutes les directions.

Cette uniformité est essentielle pour un retrait prévisible et pour développer une résistance cohérente dans toute la pièce finale. Un chauffage inégal provoquerait une déformation, des contraintes internes et des points faibles.

Protection contre la contamination

La moufle agit comme une barrière, séparant la pièce des éléments chauffants et de tout sous-produit potentiel de combustion ou de dégradation des éléments.

Cela garantit que la pureté du matériau est maintenue, ce qui est essentiel pour les applications dans les céramiques à haute résistance, les implants médicaux et les composants électroniques.

Comprendre les compromis et les alternatives

Bien que le four à moufle soit un cheval de bataille fiable, il est important de comprendre ses caractéristiques opérationnelles par rapport à d'autres technologies.

La limite du frittage conventionnel

Les fours à moufle traditionnels fonctionnent en chauffant toute la chambre, un processus qui peut être relativement lent et consommer beaucoup d'énergie. Les cycles de montée en température et de refroidissement peuvent prolonger considérablement le temps de traitement total.

L'essor du frittage par micro-ondes

Une alternative plus moderne, le four de frittage par micro-ondes, utilise un principe de chauffage différent. Il utilise l'énergie des micro-ondes qui s'accouple directement avec le matériau lui-même, générant de la chaleur de l'intérieur.

Différences clés : vitesse et efficacité

Le frittage par micro-ondes est souvent beaucoup plus rapide et plus économe en énergie car il chauffe directement le matériau plutôt que toute la chambre du four. Cependant, les fours à moufle conventionnels restent exceptionnellement polyvalents, fiables et mieux adaptés aux pièces plus grandes ou à une plus grande variété de matériaux.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la fiabilité du processus et la polyvalence des matériaux : Un four à moufle conventionnel est le choix établi et robuste pour une large gamme de métaux, composites et céramiques.

- Si votre objectif principal est la vitesse et l'efficacité énergétique pour des matériaux spécifiques : Un four de frittage par micro-ondes peut être l'option supérieure, en particulier pour les applications de céramique avancée où ses caractéristiques de chauffage sont un avantage connu.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Un contrôle précis du cycle de température — y compris le taux de chauffage, le temps de maintien et le taux de refroidissement — est le facteur le plus critique, une force essentielle des fours à moufle modernes et programmables.

En fin de compte, comprendre la relation entre le processus de frittage et l'outil que vous utilisez vous permet d'atteindre de manière cohérente les résultats matériels souhaités.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus de frittage | Liaison thermique des poudres sans fusion, par diffusion atomique et pincement, conduisant à la densification et au retrait. |

| Rôle du four à moufle | Fournit un chauffage uniforme, contrôlé et sans contamination avec un chauffage indirect pour une gestion précise de la température. |

| Avantages clés | Assure une résistance cohérente, un retrait prévisible et la pureté du matériau pour les métaux, les céramiques et les composites. |

| Plage de température | Généralement 50 à 80 % du point de fusion du matériau pour un frittage efficace. |

Améliorez vos processus de frittage avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des résultats fiables et sans contamination pour des matériaux tels que les céramiques et les métaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos résultats de frittage et accroître votre efficacité !

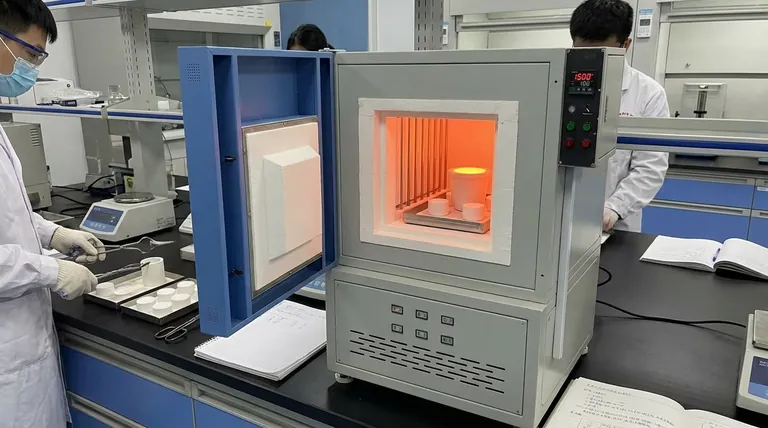

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?