Dans un four à induction, le creuset est le récipient à haute température qui contient la charge métallique à fondre. Il est conçu pour résister à des contraintes thermiques extrêmes tout en restant "transparent" au champ magnétique qui chauffe et fait fondre le métal qu'il contient.

Le creuset n'est pas seulement un récipient ; c'est un composant technique essentiel. Le matériau dont il est fait détermine directement la pureté du métal final, l'efficacité de la fusion et la sécurité globale de l'opération.

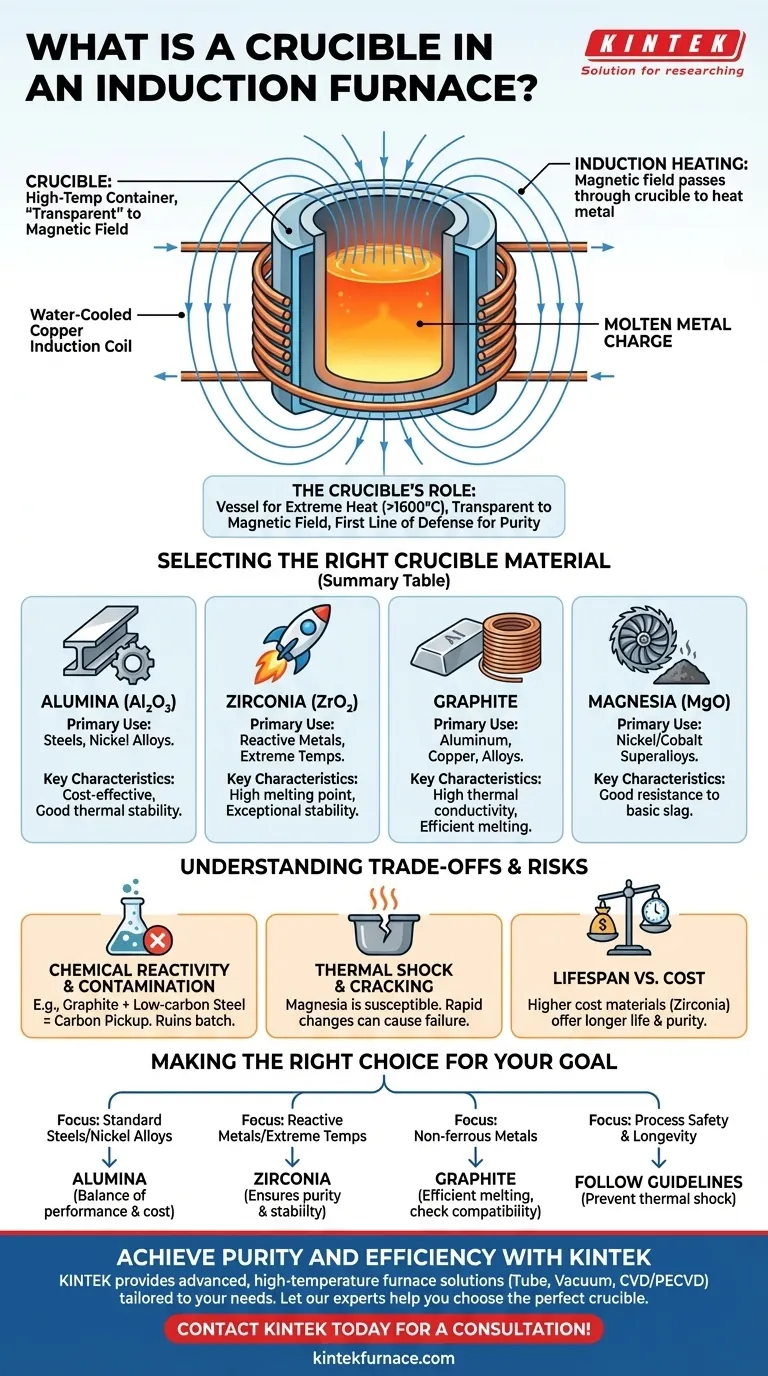

Le rôle du creuset dans le processus d'induction

Un four à induction fonctionne en créant un champ électromagnétique puissant et alternatif. Le rôle du creuset est de se situer dans ce champ et de contenir solidement le métal lorsqu'il passe de l'état solide à l'état liquide.

Un récipient pour la chaleur extrême

La fonction la plus élémentaire du creuset est de contenir la charge métallique. Il doit maintenir son intégrité structurelle à des températures qui peuvent facilement dépasser 1600°C (3000°F), selon le métal à fondre.

Transparent au champ magnétique

Il est crucial que le creuset lui-même ne soit pas directement chauffé par la bobine d'induction. Le matériau doit être un isolant électrique qui permet au champ magnétique de le traverser et d'induire un courant électrique directement dans la charge métallique. Ce courant induit, connu sous le nom de courant de Foucault, est ce qui génère la chaleur intense qui provoque la fusion.

La première ligne de défense pour la pureté

Le creuset est en contact direct avec le métal en fusion. Par conséquent, son inertie chimique est primordiale. Un creuset mal choisi peut réagir avec la masse fondue, introduisant des impuretés et compromettant la composition chimique et les propriétés mécaniques de l'alliage final.

Choisir le bon matériau de creuset

Le choix du matériau du creuset est dicté par le métal à fondre, la température maximale requise et le potentiel de réactions chimiques.

Alumine (Al₂O₃)

Les creusets en alumine sont un excellent choix, rentable, pour la fusion de la plupart des aciers et alliages à base de nickel. Ils offrent une bonne stabilité thermique et sont relativement inertes dans ces applications.

Zircone (ZrO₂)

Pour les applications à très haute température ou lors de la fusion de métaux très réactifs (comme le titane), la zircone est le choix supérieur. Elle a un point de fusion beaucoup plus élevé que l'alumine et est exceptionnellement stable, bien qu'elle soit nettement plus coûteuse.

Graphite

Le graphite est couramment utilisé pour la fusion des métaux non ferreux comme l'aluminium, le cuivre et leurs alliages. Sa conductivité thermique élevée contribue à une fusion efficace.

Magnésie (MgO)

Les creusets en magnésie sont utilisés pour des applications spécifiques, impliquant souvent la fusion de superalliages à base de nickel ou de cobalt. Ils offrent une bonne résistance aux environnements de scories basiques.

Comprendre les compromis et les risques

Le choix d'un creuset implique d'équilibrer les performances, le coût et le risque opérationnel. Faire le mauvais choix peut entraîner des fusions ratées, des équipements endommagés ou des produits contaminés.

Réactivité chimique et contamination

C'est le risque le plus critique. Par exemple, utiliser un creuset en graphite pour fondre de l'acier à faible teneur en carbone est une erreur, car le carbone du creuset peut se dissoudre dans l'acier en fusion, le transformant en acier à haute teneur en carbone et ruinant le lot. C'est ce qu'on appelle la prise de carbone.

Choc thermique et fissuration

Les creusets doivent être chauffés et refroidis dans des conditions contrôlées. Les matériaux comme la magnésie sont particulièrement sensibles aux chocs thermiques – fissuration causée par des changements rapides de température. Un creuset fissuré peut entraîner une défaillance catastrophique où le métal en fusion s'échappe du four.

Durée de vie vs coût

Les matériaux plus robustes comme la zircone offrent une durée de vie plus longue et une meilleure pureté, mais ont un coût initial élevé. Les matériaux moins chers peuvent devoir être remplacés plus fréquemment, augmentant les temps d'arrêt et les coûts opérationnels à long terme.

Faire le bon choix pour votre objectif

Basez votre sélection de creuset sur les exigences spécifiques du métal que vous faites fondre.

- Si votre objectif principal est de fondre des aciers standard ou des alliages de nickel : L'alumine offre le meilleur équilibre entre performance et rentabilité.

- Si votre objectif principal est de fondre des métaux réactifs à des températures extrêmes : La zircone est le choix nécessaire pour assurer la pureté et la stabilité du processus, malgré son coût plus élevé.

- Si votre objectif principal est de fondre des métaux non ferreux comme l'aluminium ou le cuivre : Le graphite est la norme industrielle pour une fusion efficace, mais vérifiez toujours sa compatibilité pour éviter toute contamination.

- Si votre objectif principal est la sécurité du processus et la longévité : Suivez toujours les directives du fabricant pour les cycles de chauffage afin de prévenir les chocs thermiques et les défaillances prématurées.

Choisir le bon creuset est la décision fondamentale qui garantit la sécurité, l'efficacité et la qualité de toute votre opération de fusion par induction.

Tableau récapitulatif :

| Matériau du creuset | Utilisation principale | Caractéristiques clés |

|---|---|---|

| Alumine (Al₂O₃) | Aciers, alliages de nickel | Rentable, bonne stabilité thermique |

| Zircone (ZrO₂) | Métaux réactifs, températures extrêmes | Point de fusion élevé, stabilité exceptionnelle |

| Graphite | Aluminium, cuivre, alliages | Haute conductivité thermique, fusion efficace |

| Magnésie (MgO) | Superalliages nickel/cobalt | Bonne résistance aux scories basiques |

Atteignez la pureté et l'efficacité dans vos opérations de fusion

Choisir le bon creuset est la base d'un processus de fusion par induction réussi. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées à haute température, adaptées à vos besoins uniques. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de profondes capacités de personnalisation.

Laissez nos experts vous aider à choisir le matériau de creuset parfait pour assurer la sécurité, l'efficacité et la qualité de votre opération.

Contactez KINTEL dès aujourd'hui pour une consultation et améliorez les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs