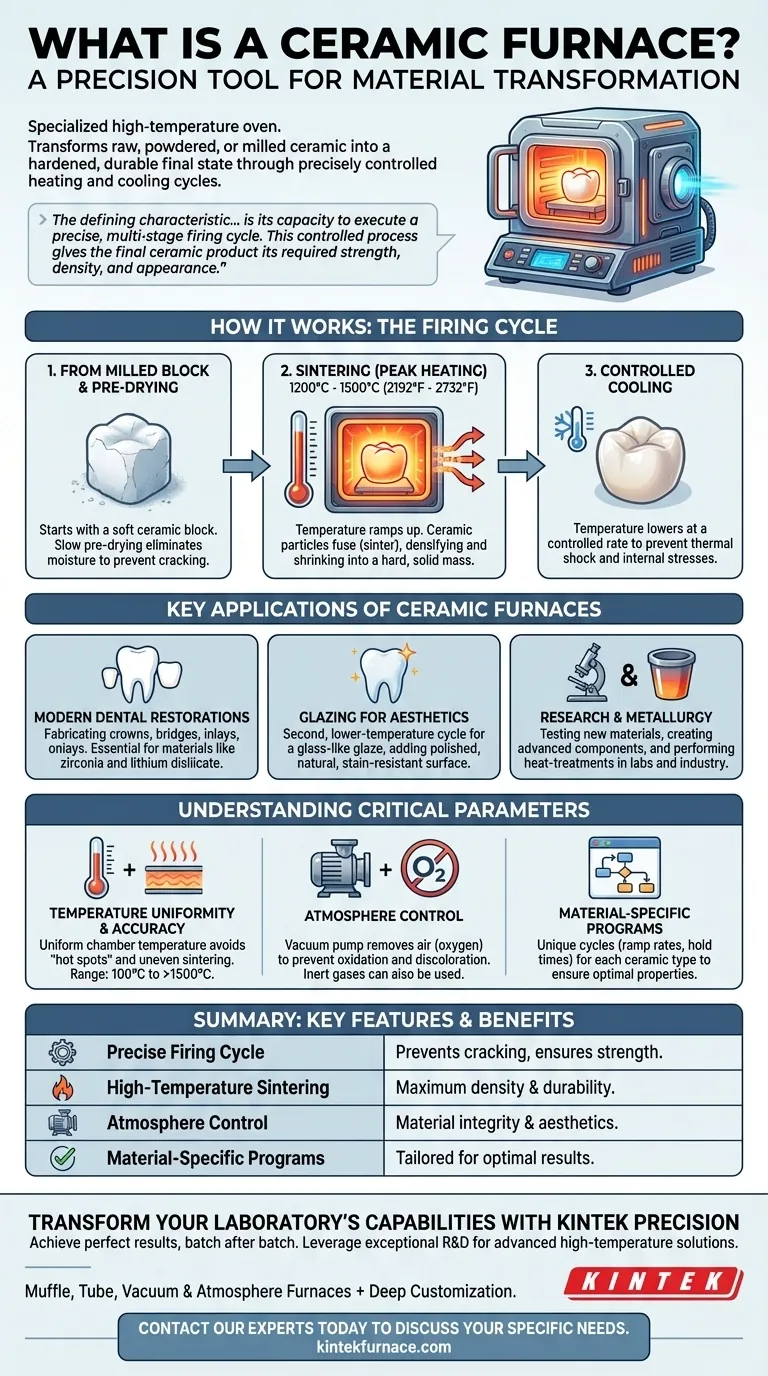

À la base, un four céramique est un four spécialisé à haute température conçu pour traiter les matériaux céramiques par des cycles de chauffage et de refroidissement précisément contrôlés. Il transforme la céramique brute, en poudre ou fraisée en un état final durci et durable avec des propriétés esthétiques et structurelles spécifiques. Cette précision en fait un outil indispensable dans des domaines tels que la dentisterie avancée, la métallurgie et la recherche en laboratoire.

La caractéristique déterminante d'un four céramique n'est pas seulement sa capacité à atteindre des températures élevées, mais sa capacité à exécuter un cycle de cuisson précis et multi-étapes. Ce processus contrôlé est ce qui confère au produit céramique final la résistance, la densité et l'apparence requises.

Comment fonctionne un four céramique : Le cycle de cuisson

Un four céramique ne se contente pas de chauffer un objet. Il exécute une séquence de changements de température soigneusement programmée, connue sous le nom de cycle de cuisson, pour modifier fondamentalement la structure interne de la céramique.

Du bloc fraisé à la restauration finale

Le processus commence souvent par un bloc de céramique tendre, ressemblant à de la craie, qui a été fraisé par un système CAD/CAM pour prendre la forme d'une restauration dentaire, comme une couronne. Le rôle du four est de transformer cette forme fragile en sa forme finale, à haute résistance.

Préchauffage et chauffage (frittage)

Le cycle commence par une phase de pré-séchage lente pour éliminer toute humidité, ce qui évite les fissures. La température augmente ensuite de manière significative, atteignant souvent entre 1200°C et 1500°C (2192°F à 2732°F). Pendant cette phase de chauffage de pointe, un processus appelé frittage se produit, où les particules céramiques fusionnent, provoquant la densification et le rétrécissement du matériau en une masse dure et solide.

Refroidissement contrôlé

La phase de refroidissement est tout aussi critique que la phase de chauffage. Le four doit abaisser la température à un rythme contrôlé pour éviter le choc thermique, qui pourrait introduire des contraintes internes et provoquer la fracture du produit final.

Applications clés des fours céramiques

Bien que le terme soit large, les fours céramiques sont le plus souvent associés à des applications spécifiques de grande valeur où les propriétés des matériaux sont primordiales.

Restaurations dentaires modernes

C'est l'utilisation la plus répandue. Les dentistes et les laboratoires dentaires utilisent ces fours pour fabriquer des couronnes, des ponts, des inlays et des onlays. Le four est essentiel pour traiter des matériaux comme la zircone et le disilicate de lithium après qu'ils aient été fraisés.

Glaçage pour l'esthétique

Après le frittage d'une restauration dentaire, elle peut subir un second cycle à basse température dans le four. C'est pour l'application d'une fine couche de glaçure vitreuse, qui donne à la restauration sa surface naturelle, polie et résistante aux taches.

Recherche et métallurgie

Dans les laboratoires et les milieux industriels, les fours céramiques sont utilisés pour tester de nouveaux matériaux, créer des composants céramiques avancés et effectuer des processus de traitement thermique en métallurgie. La capacité du four à maintenir une température précise et uniforme est essentielle pour des expériences scientifiques reproductibles.

Comprendre les paramètres critiques

Le succès ou l'échec du processus de cuisson dépend d'un contrôle précis de plusieurs variables clés. Une mauvaise gestion de celles-ci conduit à des résultats faibles, déformés ou esthétiquement médiocres.

Uniformité et précision de la température

La température à l'intérieur de la chambre du four doit être extrêmement uniforme. Tout "point chaud" ou "point froid" entraînera un frittage inégal, conduisant à un produit final déformé et compromis. La plage de température varie selon l'application, de 100°C à 1200°C pour de nombreuses céramiques dentaires jusqu'à plus de 1500°C pour les utilisations industrielles.

Contrôle de l'atmosphère

De nombreux fours avancés utilisent une pompe à vide pour éliminer l'air de la chambre pendant le cycle de chauffage. Cela est fait pour empêcher l'oxygène de réagir avec les matériaux céramiques, ce qui pourrait provoquer une décoloration ou compromettre l'intégrité du matériau. L'utilisation de pression ou de gaz inertes spécifiques est une autre forme de contrôle de l'atmosphère.

Programmes spécifiques aux matériaux

Il n'y a pas de cycle de cuisson universel. Chaque type de matériau céramique a un programme unique, spécifié par le fabricant, détaillant les vitesses de montée en température exactes, les temps de maintien et les températures de pointe requis pour atteindre ses propriétés prévues. L'utilisation d'un mauvais programme ruinera la pièce.

Faire le bon choix pour votre objectif

Choisir un four, c'est faire correspondre ses capacités à votre application et à vos matériaux spécifiques.

- Si votre objectif principal est les restaurations dentaires cliniques : Vous avez besoin d'un four spécifiquement conçu pour les matériaux dentaires comme la zircone, avec des cycles fiables et préprogrammés pour le frittage et le glaçage.

- Si votre objectif principal est la recherche en laboratoire : Privilégiez un four avec une plage de température maximale, une programmabilité et un contrôle de l'atmosphère pour s'adapter à une grande variété de matériaux expérimentaux.

- Si votre objectif principal est la production en laboratoire dentaire à grand volume : Recherchez la durabilité, les fonctions d'automatisation et une grande chambre pour assurer une production et une efficacité constantes.

En fin de compte, vous n'achetez pas seulement une source de chaleur, mais un instrument de précision pour la transformation des matériaux.

Tableau récapitulatif :

| Caractéristique clé | Pourquoi c'est important |

|---|---|

| Cycle de cuisson précis | Exécute un chauffage/refroidissement multi-étapes pour éviter les fissures et assurer la résistance du matériau. |

| Frittage à haute température | Fusionne les particules céramiques à 1200°C-1500°C pour une densité et une durabilité maximales. |

| Contrôle de l'atmosphère (vide/gaz) | Prévient l'oxydation et la décoloration, assurant l'intégrité et l'esthétique du matériau. |

| Programmes spécifiques aux matériaux | Des cycles adaptés aux différentes céramiques (ex. zircone) garantissent des résultats optimaux. |

Transformez les capacités de votre laboratoire avec la précision KINTEK

Fabriquez-vous des restaurations dentaires à haute résistance ou menez-vous des recherches avancées sur les matériaux ? Le bon four céramique n'est pas seulement un four, c'est le cœur de votre qualité et de votre reproductibilité.

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, et sous vide et atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production uniques.

Laissez-nous vous aider à obtenir des résultats parfaits, lot après lot.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance