Fondamentalement, un four à chambre à atmosphère contrôlée est un type de four industriel spécialisé qui chauffe des matériaux à l'intérieur d'une chambre scellée remplie d'un gaz spécifique et contrôlé. Contrairement à un four standard qui chauffe à l'air ambiant, cet environnement contrôlé est la caractéristique clé, conçu pour prévenir ou favoriser des réactions chimiques spécifiques, telles que l'oxydation, pendant le processus de chauffage. Cette capacité est essentielle pour obtenir les propriétés souhaitées en métallurgie, en électronique et dans la recherche sur les matériaux avancés.

La valeur fondamentale d'un four à atmosphère n'est pas seulement sa capacité à chauffer, mais son pouvoir de contrôler l'environnement chimique. Cela transforme le four d'un simple four en un outil précis pour manipuler l'intégrité finale, la finition de surface et la structure interne d'un matériau.

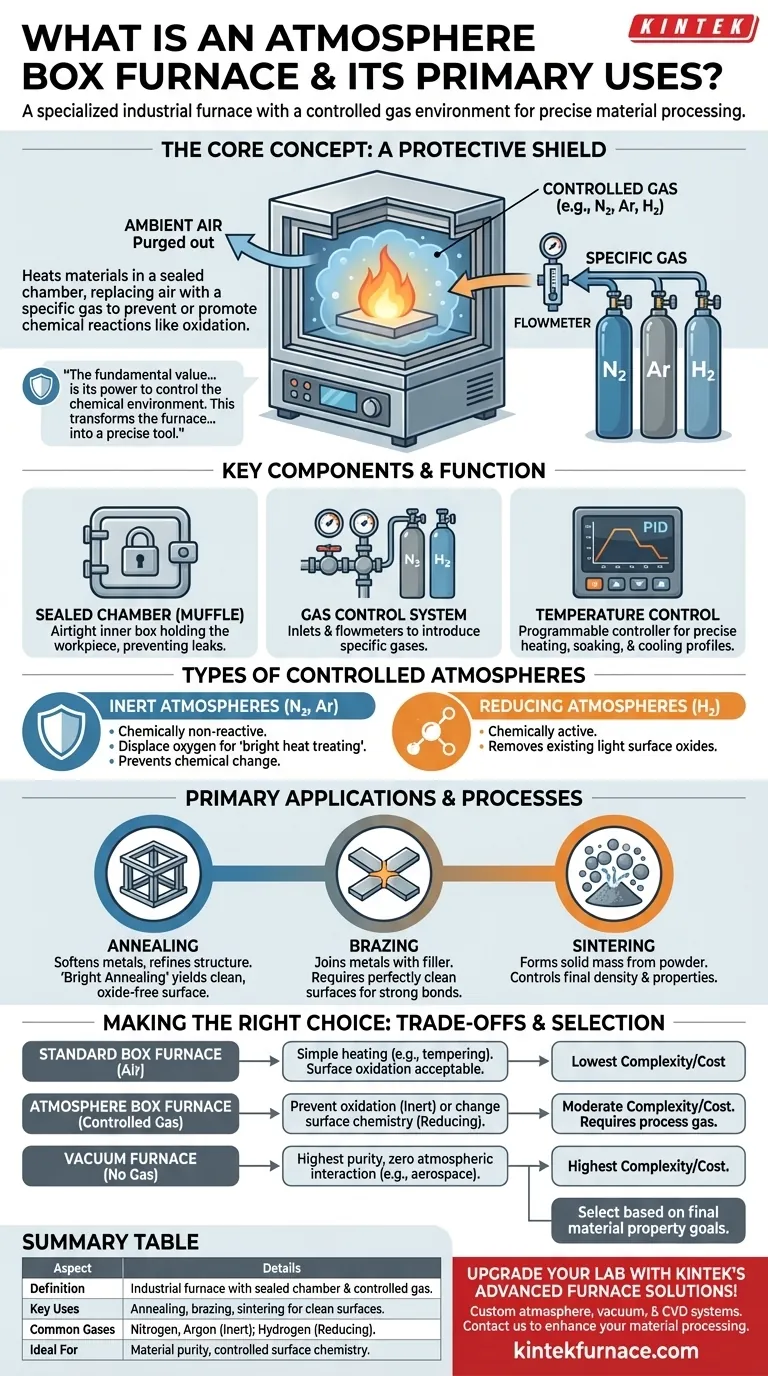

Analyse du four à chambre à atmosphère contrôlée

Un four à chambre à atmosphère contrôlée s'appuie sur la conception d'un four à chambre (ou « moufle ») standard en ajoutant une couche cruciale de contrôle environnemental. Comprendre ses composants révèle son objectif.

La fonction principale : un bouclier protecteur

À haute température, la plupart des métaux et de nombreux autres matériaux réagissent facilement avec l'oxygène présent dans l'air. Cette réaction, l'oxydation, crée une couche de calamine sur la surface qui peut ruiner la finition d'une pièce, modifier ses dimensions et compromettre son intégrité structurelle.

Un four à atmosphère contrôle cela en purgant d'abord l'air de la chambre et en le remplaçant par un gaz soigneusement sélectionné. Ce gaz agit comme un bouclier protecteur pendant tout le cycle de chauffage et de refroidissement.

Composants clés qui permettent le contrôle

La capacité à gérer l'atmosphère dépend de plusieurs systèmes intégrés :

- La chambre scellée : Souvent appelée « moufle », c'est la boîte intérieure qui contient la pièce à usiner. Elle doit être étanche pour empêcher l'atmosphère contrôlée de s'échapper ou l'air extérieur de s'infiltrer.

- Le système de contrôle des gaz : C'est le cœur de la capacité spéciale du four. Il comprend des entrées et des débitmètres pour introduire des gaz spécifiques tels que l'Azote, l'Argon ou l'Hydrogène dans la chambre.

- Le système de contrôle de la température : Un contrôleur programmable, généralement un contrôleur PID (Proportionnel-Intégral-Dérivé), exécute des profils précis de chauffage, de maintien en température et de refroidissement requis par le processus.

Types d'atmosphères contrôlées

Le choix du gaz détermine l'effet sur le matériau :

- Atmosphères inertes : Les gaz comme l'Azote et l'Argon sont chimiquement non réactifs. Ils sont utilisés simplement pour déplacer l'oxygène et empêcher tout changement chimique, un processus souvent appelé traitement thermique brillant.

- Atmosphères réductrices : Les gaz comme l'Hydrogène (ou un mélange d'Hydrogène et d'Azote appelé « gaz de formation ») sont chimiquement actifs. Ils empêchent non seulement l'oxydation, mais peuvent également éliminer activement les légers oxydes de surface existants.

Applications et processus principaux

La capacité à prévenir les réactions chimiques indésirables rend les fours à atmosphère essentiels pour les processus où la qualité de surface et la pureté des matériaux sont primordiales.

Recuit

Le recuit est un processus utilisé pour adoucir les métaux, soulager les contraintes internes et affiner leur structure cristalline. Lorsqu'il est effectué dans un four à atmosphère (recuit brillant), la pièce ressort avec une surface propre, brillante et exempte d'oxyde, éliminant souvent le besoin de nettoyage après le processus.

Brasage fort (Brasing)

Le brasage fort consiste à joindre deux pièces métalliques à l'aide d'un matériau d'apport qui fond à une température inférieure à celle des métaux de base. Pour que le matériau d'apport s'écoule correctement et crée une liaison solide, les surfaces doivent être parfaitement propres. Un four à atmosphère empêche la formation d'oxyde pendant le chauffage, assurant ainsi une jointure saine.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre jusqu'à la liquéfaction. Utilisée intensivement en métallurgie des poudres et en céramique, une atmosphère contrôlée est vitale pour lier les particules et contrôler la densité finale et les propriétés du composant.

Comprendre les compromis

Le choix d'un four nécessite de pondérer les besoins du processus par rapport à la complexité et au coût de l'équipement.

Four à atmosphère par rapport au four à chambre standard

La principale différence est l'intention du processus. Un four à chambre standard est suffisant pour les applications où l'oxydation de surface est acceptable ou même souhaitée, comme la trempe de certains aciers à outils ou l'exécution de processus de combustion. Un four à atmosphère est choisi lorsque la chimie de surface doit être préservée ou contrôlée.

Ce contrôle a un coût : complexité accrue de l'équipement, dépenses continues en gaz de procédé et protocoles d'exploitation et de sécurité plus stricts.

Four à atmosphère par rapport au four sous vide

Un four sous vide représente le niveau supérieur de contrôle atmosphérique. Alors qu'un four à atmosphère remplace l'air par un gaz spécifique, un four sous vide élimine pratiquement tous les gaz.

Le vide est supérieur pour les matériaux les plus sensibles où même les traces d'impuretés provenant d'un gaz de procédé sont inacceptables. Cependant, les fours sous vide sont généralement plus coûteux à l'achat et à l'exploitation que les fours à atmosphère.

Faire le bon choix pour votre processus

Votre choix d'équipement de traitement thermique doit être guidé par les propriétés finales du matériau que vous devez obtenir.

- Si votre objectif principal est un chauffage simple sans problèmes de chimie de surface (par exemple, revenu, soulagement de contrainte de base) : Un four à chambre à atmosphère d'air standard est la solution la plus directe et la plus rentable.

- Si votre objectif principal est d'empêcher l'oxydation pour maintenir une surface propre (par exemple, recuit brillant, brasage propre, traitement du cuivre) : Un four à atmosphère utilisant un gaz inerte comme l'Azote ou l'Argon est nécessaire.

- Si votre objectif principal est de modifier activement la chimie de surface ou de traiter des poudres sensibles (par exemple, frittage, aciers sensibles à la décarburation) : Un four à atmosphère avec un gaz réducteur comme l'Hydrogène est souvent l'outil approprié.

- Si votre objectif principal est d'atteindre la pureté absolue sans aucune interaction atmosphérique (par exemple, implants médicaux, alliages aérospatiaux) : Un four sous vide est la technologie requise.

En fin de compte, choisir le bon four consiste à faire correspondre la capacité de l'outil à votre objectif spécifique de transformation du matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Four industriel avec chambre scellée et environnement gazeux contrôlé pour un chauffage précis. |

| Utilisations principales | Recuit, brasage fort, frittage pour prévenir l'oxydation et contrôler les propriétés des matériaux. |

| Gaz courants | Azote (inerte), Argon (inerte), Hydrogène (réducteur) pour des réactions chimiques spécifiques. |

| Idéal pour | Applications nécessitant des surfaces propres, la pureté des matériaux et des atmosphères contrôlées. |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à chambre à atmosphère fiables, y compris des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, tels que le recuit brillant ou le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats en matière de traitement des matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances